Các hệ thống tạo mẫu nhanh dựa trên chất lỏng còn được gọi là sự polymer hoá vì hầu hết các chất này được tạo từ chất dảo nhạy sáng có thể gắn kết với nhau được, một loại nhựa hữu cơ có thể đông đặc lại khi tiếp xúc với tia cực tím. Ánh sáng UV đông cứng nhựa trên bề mặt, tạo thành một lớp cứng. Khi hình thành xong một phần, nó được hạ xuống bằng một hệ thống điều khiển để cho phép lớp tiếp theo của nhựa được hình thành tương tự bên trên nó. Quá trình này sẽ tiếp tục cho đến khi toàn bộ phần được hoàn thành. Sau đó thùng có thể được tháo và loại bỏ một phần để xử lý nếu được yêu cầu. Có nhiều sự khác biệt trong kỹ thuật này bởi chúng phụ thuộc vào loại laser hoặc ánh sáng, phương pháp quét, loại độ cao, hệ thống quang học được sử dụng và loại chất lỏng nhựa.

STEREOLITHOGRAPHY APPARATUS (SLA)

Hệ thống 3D được bắt đầu bởi Charles W .Hull và doanh nhân Raymond S. Freed vào năm 1986. Trong số tất cả các hệ thống RP thương mại, Stereo lithography Apparatus (SLA) đứng đầu trong hệ thống thương mại đầu tiên được bán vào năm 1988.

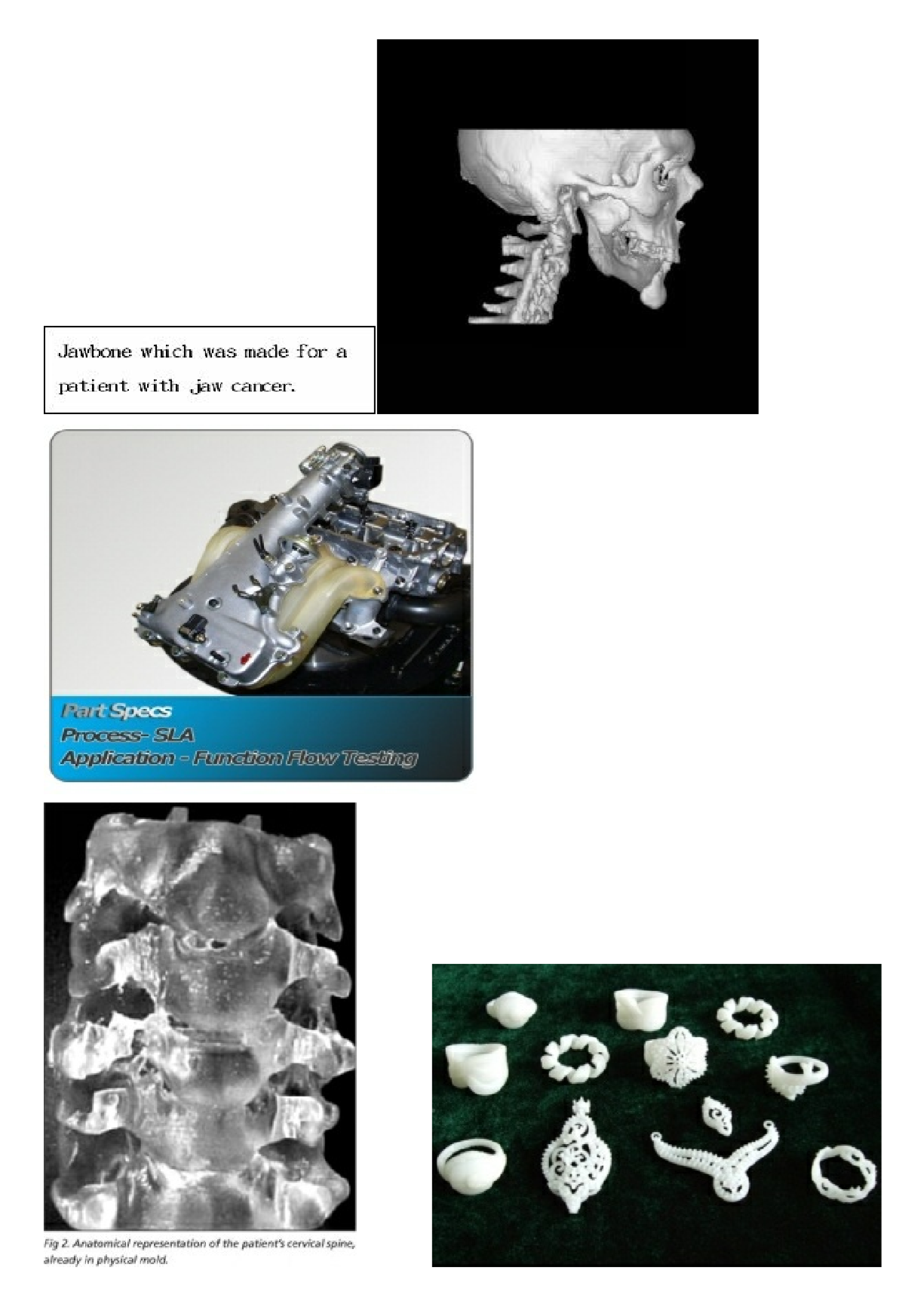

Stereolithography là một công nghệ gia công bù hoặc công nghệ in 3D được sử dụng để sản xuất mô hình, nguyên mẫu, khuôn mẫu bằng cách xử lý nhựa cảm quang hợp với tia UV hoặc nguồn năng lượng tương tự khác.

Nguyên lý

SLA dựa trên câc nguyên tắc cơ bản sau:

- Các bộ phận được chế tạo từ nhựa cảm quang có thể đông cứng khi tiếp xúc với chùm laser hoặc ánh sáng bằng quá trình trùng hợp polymer, quét qua bề mặt của nhựa.

- Việc xây dựng từng phần được thực hiện theo từng lớp, mỗi lớp được quét bằng hệ thống quét ánh sáng hoặc laser và được kiểm soát bởi cơ chế độ cao giảm dần theo từng bước khi hoàn thành mỗi lớp.

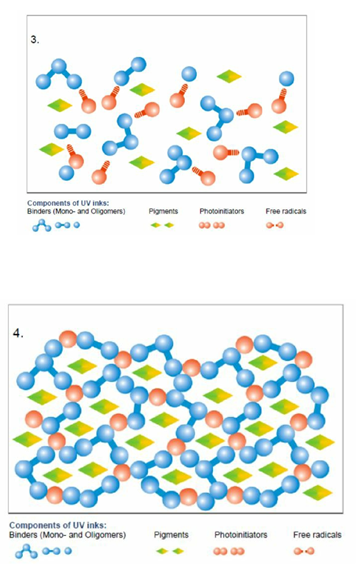

Sự quang hóa polymer.

Quang hóa polymer là quá trình liên kết cac monome nhỏ thành các polyme giống như dây chuyền. Khi các chuỗi polyme giống nhau được liên kết với nhau, một polyme liên chéo được hình thành. Phản ứng trùng hợp ảnh là quá trình quang hóa polymer bắt nguồn từ quá trình quang hóa kích thích bởi năng lượng nguồn từ bức xạ

Polymer quang hóa là một polymer thay đổi đặc tính của nó khi tiếp xúc với tia cực tím. Sự đông cứng của vật liệt xảy ra như là kết quả của sự liên kết khi tiếp xúc với ánh sáng tia cực tím. Sau khi phơi, nó làm cứng chất lỏng sang trạng thái rắn.

Oligomers: bao gồm các chuỗi giống nhau, dài, phân tử phản ứng hóa học tạo ra chất rắn tốt về cơ học và các đặc tính khác. Phạm vi từ 50 đến 80% tổng trọng lượng.

Monome: Các monome có thể tạo thành 10-40% polymer nhạy sáng.

Photoinitiators: Chất xúc tác quang học là các phân tử có thể được chia thành hai hoặc nhiều phần do tiếp xúc với ánh sáng. Nó chỉ bao gồm một vài phần trăm của chất dẻo nhạy sáng.

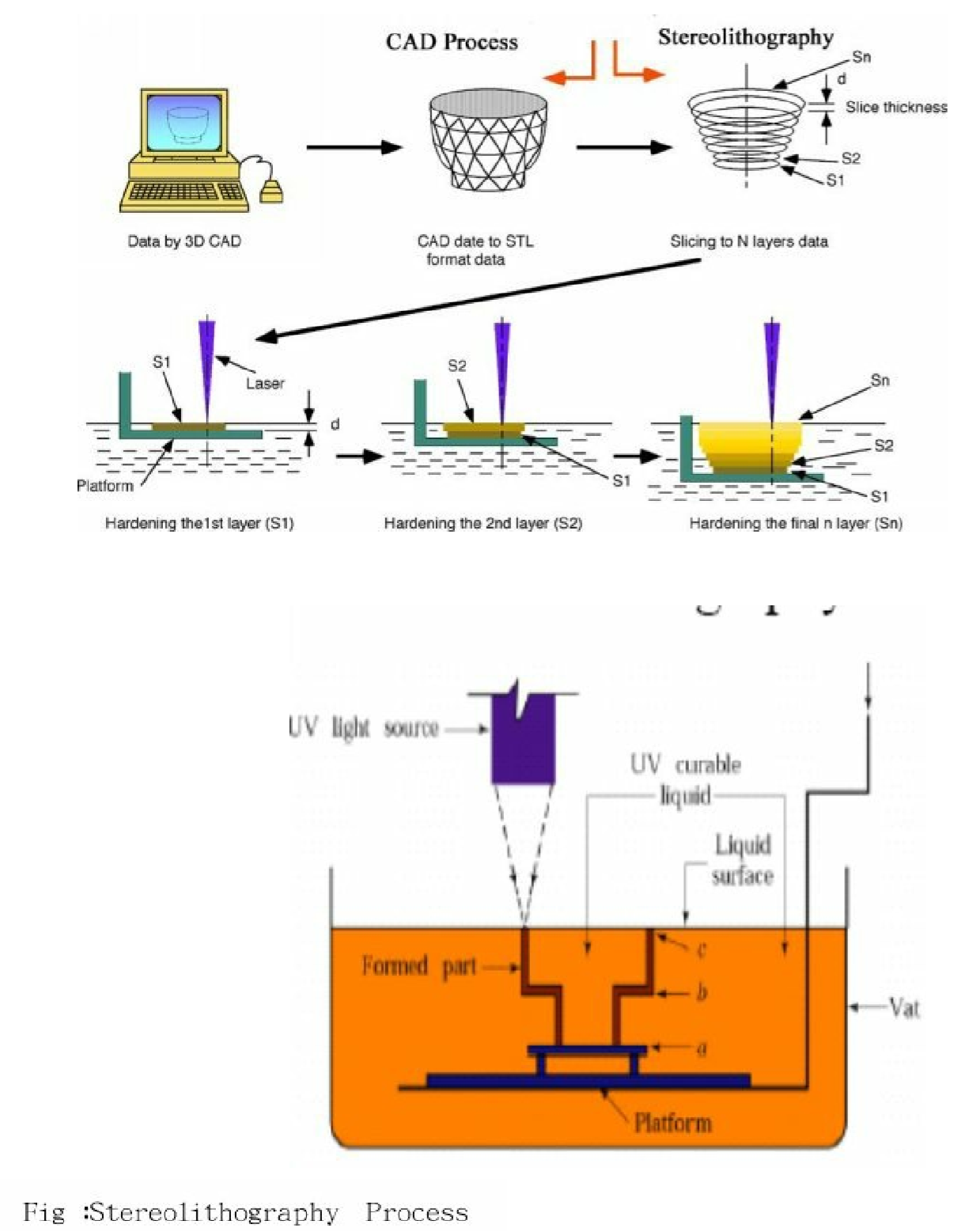

Quá trình

Stereolithography quá trình tạo các đối tượng nhựa 3D trực tiếp từ dữ liệu CAD. Quá trình bắt đầu từ nhựa lỏng nhạy sáng được lấp đầy trong một thùng và bàn đỡ đặt ngay dưới bề mặt của nhựa lỏng.

Quá trình tải mô hình 3D CAD mô hình rắn vào hệ thống. Cấu trúc đỡ được thiết kế để hỗ trợ một phần trong quá trình xây dựng. Người phiên dịch chuyển đổi dữ liệu 3D CAD thành định dạng tệp STL.

Bộ phận điều khiển đơn vị lát cắt mô hình và hỗ trợ thành nhiều lớp mặt cắt từ dày từ 0,025 đến 0,5 mm. Sau đó, hệ thống máy tính điều khiển hệ thống quang học quét chùm tia laser để củng cố một mặt cắt ngang 2D tương ứng với miếng trên bề mặt của chất lỏng để chất lỏng có thể đông cứng lại.

Bàn đỡ giảm xuống đủ để polymer lỏng nhấn chìm phần vừa đông cứng. Sau đó một gạt nước di chuyển trên các bề mặt trải nhựa để tiếp tục các lớp tiếp theo trên bề mặt. Laser sau đó đông đặc các lớp tiếp theo.

Quá trình này tiếp tục xây dựng chi tiết từ dưới lên, cho đến khi hệ thống đã hoàn tất một phần. Phần sau đó được đưa ra khỏi bể và làm sạch polymer dư thừa.

Các thông số của quá trình:

| Kích thước bao nhỏ nhất | [250*250*250]- [737*635*533] |

| Công suất | 8.5 l-247 l |

| Laser | Nd:YVO4(Neodymium-doped yttrium orthovanadate) |

| Nguồn | 100mW to 1000mW |

| Đường kính chùm tia | Std: 0.25mm-0.13

HR mode: 0.075 |

| Bề dày lớp cắt | 0.025-0.5mm |

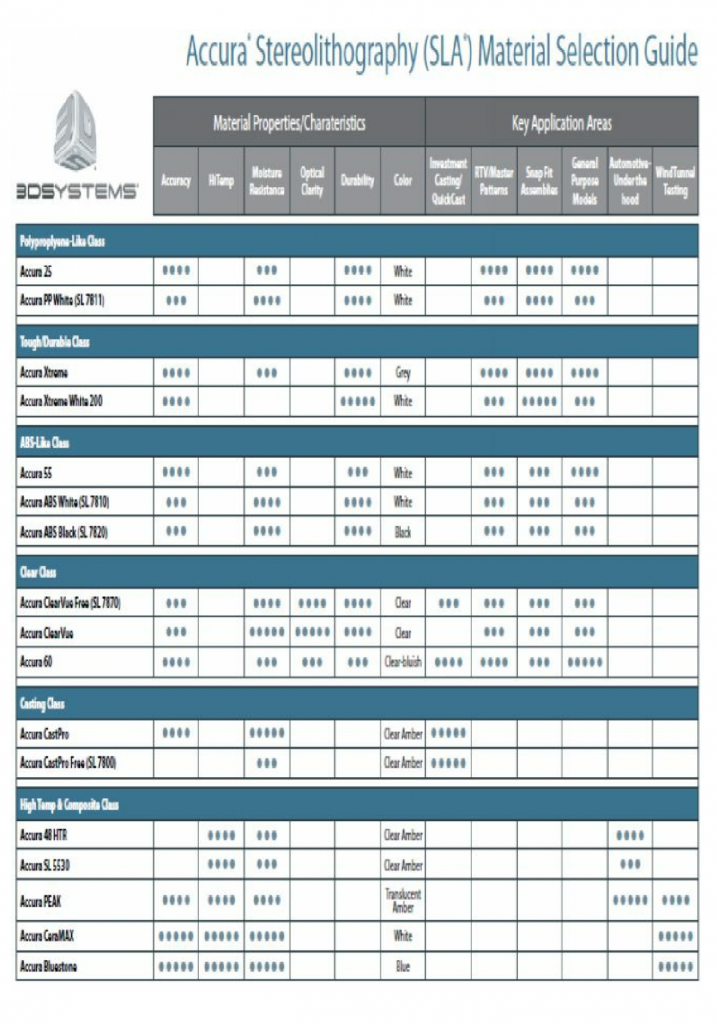

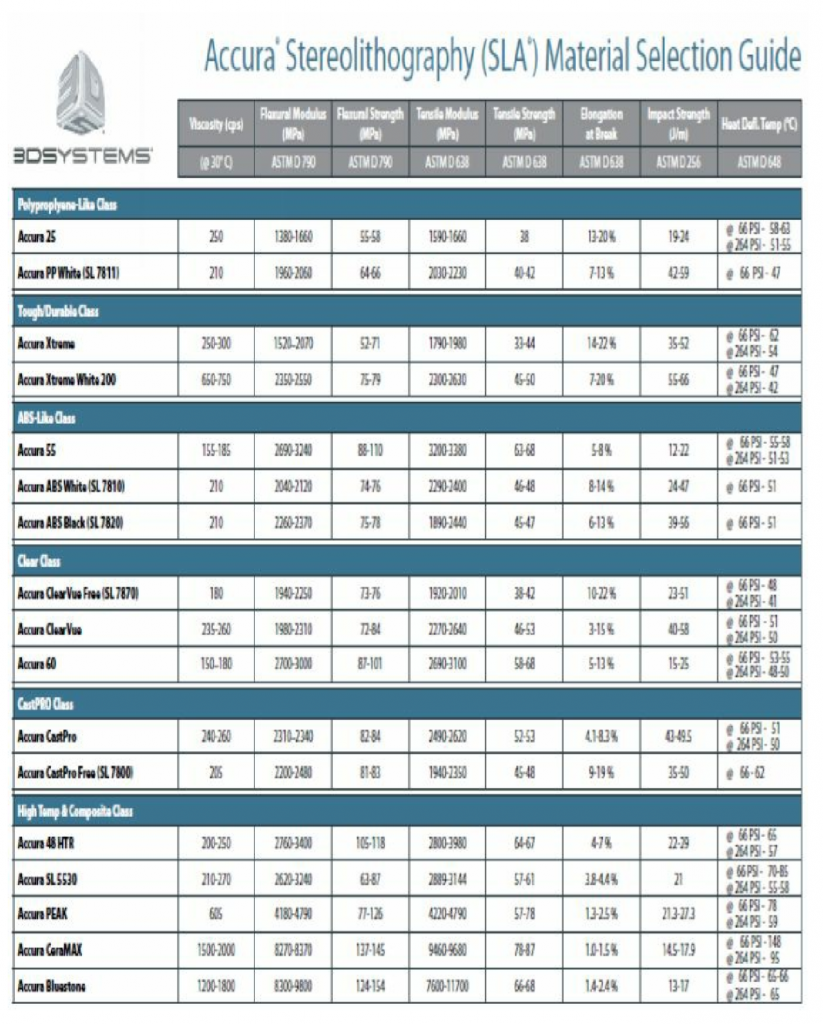

Ưu điểm:

- Độ chính xác cao, độ chính xac của SLA cao nên có thể được sử dụng cho nhiều lĩnh vực ứng dụng.

- Sử dụng được nhiều loại vật liệu, từ các vật liệu đa chức năng cho đến các vật liệu có ứng dụng cụ thể.

- Hoạt động liên tục. SLA có thể hoạt động liên tục và không cần giám sát nhiều.

- Khối lượng: kích thước máy có thể thay đổi có thể in được các chi tiết từ nhỏ tới lớn.

- Bề mặt chi tiết: bề mặt của SLA có chất lượng tốt nhất trong công nghệ RP.

Nhược điểm:

- Yêu cầu xử lý sau.

- Yêu cầu cấu trúc đỡ

- Yêu cầu hậu xử lý

Sản phẩm được quan tâm

Nhận bài viết mới

Các bài viết chia sẻ đến cộng đồng rất chât lượng, mang lại rất nhiều kiến thức mới. Đừng bỏ lỡ bất kỳ bài viết nào của chung tối, hãy đăng ký để nhận bài viết mới qua Mail của bạn

Đăng ký để không bỏ lỡ bài viết nào!

Bài mới

- Giáo trình Robocon

- Giới thiệu các loại board Esp8266 dành cho IoT và thiết lập cơ bản cho người mới học

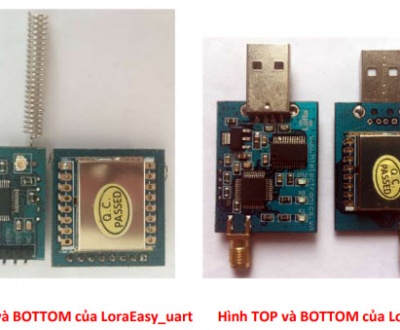

- Hướng dẫn sử dụng LoraEasyV1

- Tài liệu tự học Python tiếng Việt cho người mới bắt đầu

- Tương lai của kết nối IoT (Internet of Things) tiềm năng và sự đa dạng

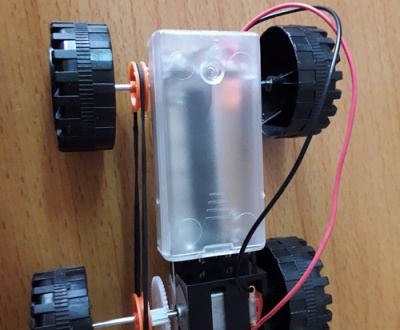

- HƯỚNG DẪN LẤP RÁP XE MÔ HÌNH 4 BÁNH

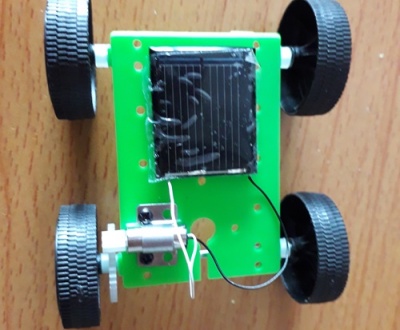

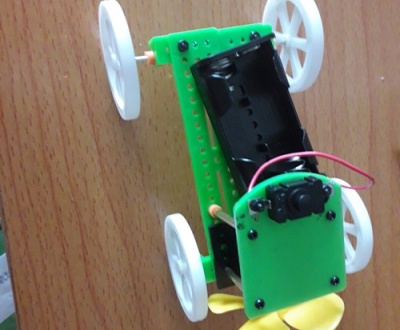

- HƯỚNG DẪN LẮP RÁP XE CHẠY BẰNG NĂNG LƯỢNG MẶT TRỜI

Danh mục