Công ty Z được thành lập vào năm 1994 bởi Hatsopoulos, Walter Bornhost, Tim Anderson và Jim Brett. Năm 1997, nó thương mại hóa máy in 3D đầu tiên, Hệ thống ZTM402 dựa trên công nghệ ba chiều (3DP). Công nghệ này đã được phát minh và cấp bằng sáng chế tại viện công nghệ Massachusetts (MIT).

Nguyên lý:

In 3D tạo ra các bộ phận bằng cách kết dính. Các lớp được tạo ra bằng cách thêm một lớp bột. Khi mực in kết dính trên lớp bột – các khối hình cầu của chất kết dính và các hạt bột được hình thành. Năng lượng liên kết để tạo thành chất rắn được cho bởi các giọt kết dính. Lực mao dẫn tổng hợp đủ để liên kết các lớp. Điều này sẽ tạo ra mô hình rắn.

Quy trình:

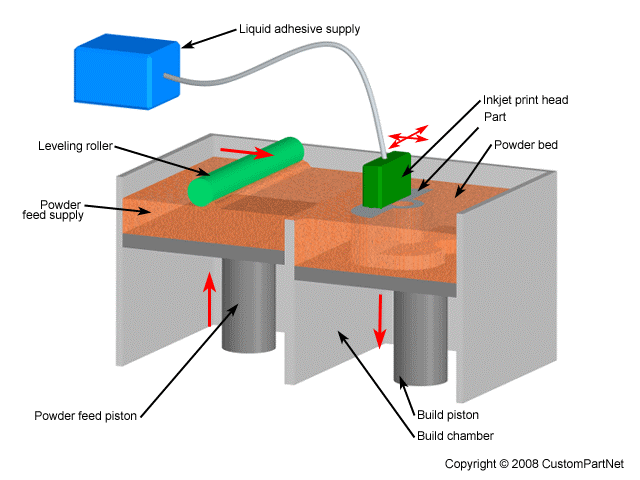

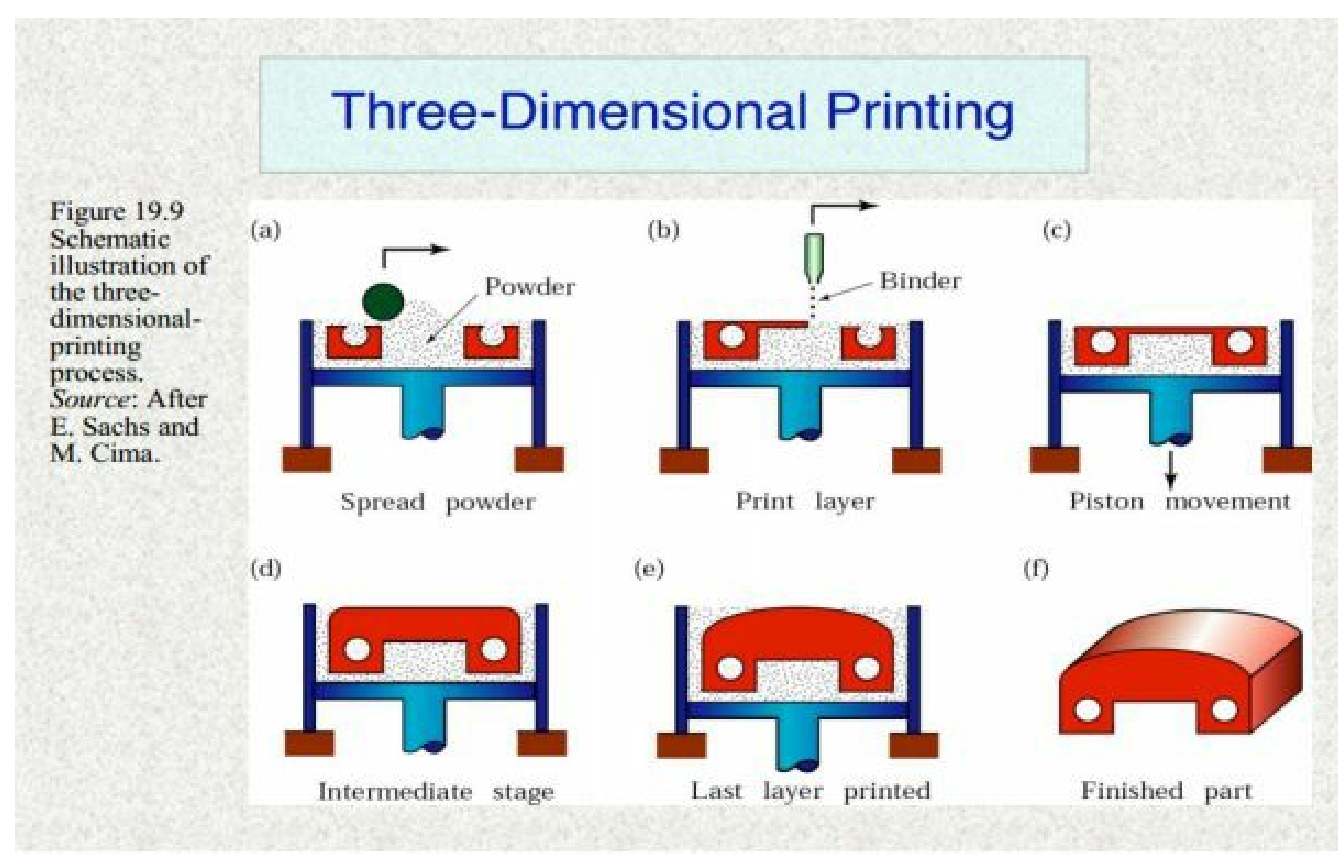

- Máy trải một lớp bột từ hộp nguyên liệu để phủ lên bề mặt bàn piston. Máy in sau đó in dung dịch chất kết dính vào bột lỏng, tạo thành lớp mặt cắt đầu tiên. Đối với các bộ phận đơn sắc, máy in màu Z406 sử dụng tất cả bốn đầu in để in một chất kết dính đơn. Đối với các phần nhiều màu, mỗi đầu của bốn đầu in đặt một chất kết dính màu khác nhau, trộn bốn chất kết dính màu để tạo ra một dải màu có thể được áp dụng cho các vùng khác nhau của một chi tiết.

- Bột được dán với nhau tại nơi mà chất kết dính được in. Các bột còn lại vẫn lỏng lẻo và hoạt động như là cấu trúc đỡ sẽ được in trên lớp này.

- Khi một lớp được hoàn thành, bàn piston được hạ xuống một bậc, một lớp bột mới được trải trên bề mặt của nó, và quá trình này được lặp lại. Chi tiết phát triển theo từng lớp lớp trong bàn piston cho đến khi chi tiết được hoàn thành đầy đủ. Cuối cùng bàn piston được nâng lên và bột lỏng được hút bụi, loại bỏ phần hoàn chỉnh.

- Để xem xét thiết kế, các bộ phận có thể để nguyên. Để nhanh chóng sản xuất một chi tiết bền bỉ, chi tiết có thể được nhúng trong sáp. Và cũng có thể được chà nhám, sơn, hoàn thiện và, phần có thể được thấm với nhựa hoặc urethane.

Ưu điểm:

- Linh hoạt. Các bộ phận hiện nay được sử dụng cho ngành công nghiệp ô tô, hàng không vũ trụ, giáo dục, đóng gói, giày dép, viễn thông và y tế.

- Vận hành đơn giản: Hệ thống tương thích văn phòng của Công ty. Hệ thống là đơn giản để hoạt động và không đòi hỏi một kỹ thuật viên được lựa chọn để xây dựng chi tiết. Đó là máy in 3D đáng tin cậy.

- Không lãng phí vật liệu. Bột không được in trong quá trình này có thể được sử dụng lại.

- Tốc độ cao. Mỗi lớp được in trong vài giây, giảm thời gian tạo mẫu của chi tiết và có thể cầm trên tay từ 1 đến 2 giờ.

- Màu sắc: Cho phép các phối màu màu phức tạp trong các phần của RP-ed từ bảng màu 24 bit đầy đủ.

Nhược điểm:

- Vật liệu hạn chế. Các vật liệu sẵn có chỉ là nguyên liệu tinh bột và vật liệu trét, với sự lựa chọn bổ sung để xâm nhập vào sáp.

- Hạn chế chức năng chi tiết. Các bộ phận được xây dựng yếu hơn nhiều so với SLS, do đó hạn chế khả năng kiểm tra chức năng. Kết thúc bề mặt kém. Các bộ phận được chế tạo bằng in 3D có bề mặt tương đối kém hơn và thường được yêu cầu hậu xử lý.

Sản phẩm được quan tâm

Nhận bài viết mới

Các bài viết chia sẻ đến cộng đồng rất chât lượng, mang lại rất nhiều kiến thức mới. Đừng bỏ lỡ bất kỳ bài viết nào của chung tối, hãy đăng ký để nhận bài viết mới qua Mail của bạn

Đăng ký để không bỏ lỡ bài viết nào!

Bài mới

- Giáo trình Robocon

- Giới thiệu các loại board Esp8266 dành cho IoT và thiết lập cơ bản cho người mới học

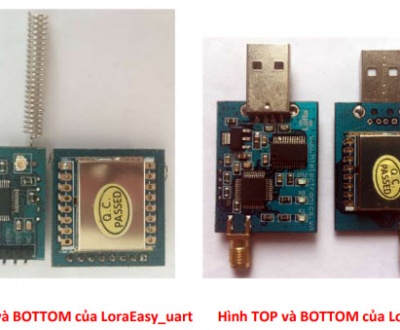

- Hướng dẫn sử dụng LoraEasyV1

- Tài liệu tự học Python tiếng Việt cho người mới bắt đầu

- Tương lai của kết nối IoT (Internet of Things) tiềm năng và sự đa dạng

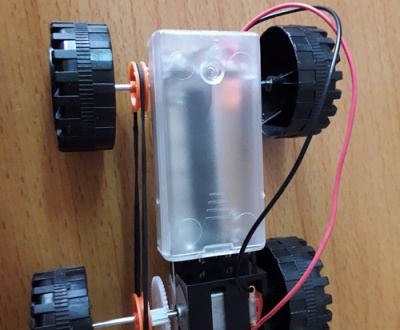

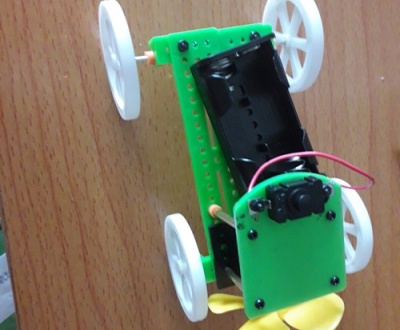

- HƯỚNG DẪN LẤP RÁP XE MÔ HÌNH 4 BÁNH

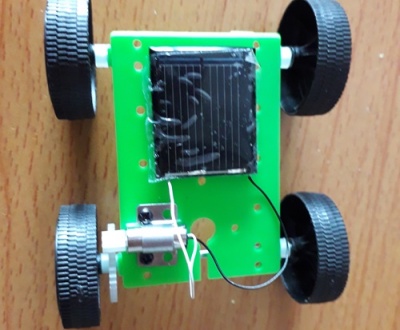

- HƯỚNG DẪN LẮP RÁP XE CHẠY BẰNG NĂNG LƯỢNG MẶT TRỜI

Danh mục