Selective laser melting (SLM) hoặc direct metal laser sintering (DMLS) là kỹ thuật tạo mẫu nhanh, in 3D, hoặc bồi đắp vật liệu (AM) được thiết kế để sử dụng laser công suất cao để làm tan chảy và liên kết bột kim loại với nhau. SLM được coi là một loại selective laser sintering (SLS). Quá trình SLM có khả năng làm tan chảy hoàn toàn vật liệu kim loại và tạo thành sản phẩm 3D không giống như SLS.

Lịch sử

Selective laser melting (SLM), là một trong nhiều phương pháp của công nghệ in 3D, được tạo ra vào năm 1995 tại Viện Fraunhofer ILT ở Aachen, Đức, với một dự án nghiên cứu của Đức, kết quả là đạt được bằng sáng chế ILT SLM cơ bản DE 19649865. Dieter Schwarze và Tiến sĩ Matthias Fockele từ F & S Stereolithographietechnik GmbH đặt tại Paderborn đã cộng tác với các nhà nghiên cứu của ILT là Tiến sĩ Wilhelm Meiners và Tiến sĩ Konrad Wissenbach. Vào đầu những năm 2000, F & S đã tham gia hợp tác thương mại với MCP HEK GmbH (sau này có tên MTT Technology GmbH và SLM Solutions GmbH) đặt tại Luebeck, miền bắc nước Đức. Hiện nay, Tiến sĩ Dieter Schwarze cùng với SLM Solutions GmbH và Tiến sĩ Matthias Fockele thành lập Realizer GmbH.

Ủy ban tiêu chuẩn ASTM quốc tế F42 đã phân nhóm SLM vào nhóm “laser sintering”, mặc dù đây là một sự nhầm lẫn được chấp nhận bởi vì công nghệ này làm tan chảy kim loại thành khối rắn đồng nhất, khác biệt hoàn toàn với công nghệ SLS. Một tên khác của SLM là Direct Metal Laser Sintering (DMLS), tên này được đặt bởi thương hiệu EOS, tuy nhiên gây hiểu lầm về quá trình thực sự bởi vì sản phẩm được tạo ra bằng cách làm nóng chảy vật liệu, chứ không phải là thiêu kết, có nghĩa là sản phẩm được tạo ra có dạng đặc. Các đặc điểm còn lại của SLS thì hầu như đều giống với SLM.

Một quá trình tương tự là electron beam melting (EBM), sử dụng chùm electron làm nguồn năng lượng.

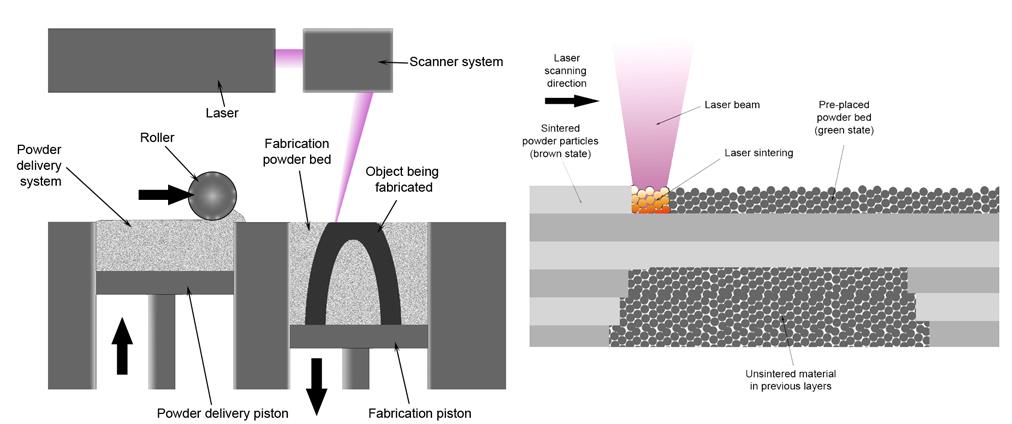

Nguyên lý

DMLS áp dụng cho nhiều hợp kim khác nhau, cho phép các nguyên mẫu có độ cứng bằng với vật liệu tạo ra sản phẩm. Bởi vì các chi tiết được in theo từng lớp, có thể thiết kế hình dáng linh hoạt, các kết cấu bên trong và các hình dạng đặc biệt mà không thể tạo ra được bằng phương pháp đúc hoặc gia công truyền thống. Sản phẩm DMLS kim loại có độ cứng, độ bền cao do đó có thể được sử dụng làm nguôn mẫu hoặc làm thành phẩm.

Quá trình này bắt đầu bằng cách cắt file hình ảnh CAD 3D thành các lớp, thường có độ dày từ 20 đến 100 micromet, tạo thành các lớp hình ảnh 2D; định dạng tệp này là tệp .stl theo tiêu chuẩn của ngành được sử dụng trên hầu hết các công nghệ in 3D hoặc công nghệ stereolithography hiện nay. Tập tin này sau đó được nạp vào một phần mềm chuyển đổi để gán các tham số, giá trị và hỗ trợ vật lý cho phép tệp được chuyển thành chương trình điều khiển và được in bởi các loại máy in 3D khác nhau.

Với SLM, các lớp kim loại mỏng, mịn, đồng đều được phủ lên một tấm đế kim loại, tấm đế này được gắn chặt vào bàn máy di chuyển theo trục thẳng đứng (Z). Quá trình in diễn ra bên trong một buồng chứa khí trơ được kiểm soát chặt chẽ, hoặc argon hoặc nitơ có nồng độ dưới 5/10000. Khi một lớp vật liệu được phủ lên, các lớp cắt 2D của chi tiết sẽ được liên kết với nhau bằng cách làm nóng chảy bột. Điều này được thực hiện với một chùm tia laser công suất cao, thường là laser sợi ytterbium với hàng trăm watt. Tia laser được hướng theo trục X và Y với hai gương quét tần số cao. Năng lượng laser đủ mạnh để cho phép sự nóng chảy của các hạt kim loại rắn diễn ra hoàn toàn. Quá trình này được lặp lại từ lớp này đến lớp khác cho đến khi hoàn thiện sản phẩm.

Máy DMLS sử dụng laser quang Yb-fiber công suất 200W. Bên trong buồng in, có một đế đỡ vật liệu bột và một đế đỡ sản phẩm cùng với một con lăn được sử dụng để đẩy bột mới trên vùng in. Công nghệ này sử dụng tia laser làm nóng chảy cục bộ bột kim loại theo mặt cắt 2D của sản phẩm, từ đó làm cho các hạt bột bị nóng chảy và hòa vào nhau tạo thành một thể đồng nhất. Các chi tiết được in theo từng lớp, thường có độ dày khoảng 20 micromet.

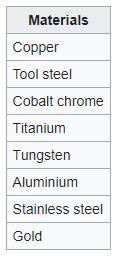

Vật liệu

Nhiều máy Selective Laser Melting (SLM) hoạt động với không gian làm việc lên tới 400 mm (15.748 in) theo cả hai trục X & Y và chúng có thể lên đến 400 mm (15.748 in) theo trục Z. Một số vật liệu được sử dụng trong quy trình này có thể bao gồm đồng, nhôm, thép không gỉ, thép công cụ, crôm coban, titan và vonfram. Vật liệu được sử dụng trong quá trình SLM phải tồn tại ở dạng nguyên tử (dạng bột). Hợp kim hiện có trên thị trường được sử dụng bao gồm thép không gỉ 17-4 và 15-5, thép maraging, crôm cobalt, inconel 625 và 718, nhôm AlSi10Mg và titan Ti6Al4V.

Ứng dụng

Các ứng dụng phù hợp nhất với công nghệ SLM là các chi tiết có hình dạng và cấu trúc phức tạp với thành mỏng và các kết cấu ẩn hoặc các rãnh trên một mặt hoặc các lô thấp. Ưu điểm của phương pháp là có thể sản xuất các chi tiết phức tạp, gồm các dạng khối, dạng lưới hoặc mạng được kết hợp để tạo thành một sản phẩm duy nhất, chẳng hạn như thân cây hoặc cốc acetabular hoặc mô hình cấy ghép. Phần lớn ứng dụng chính của công nghệ SLM là các chi tiết nhẹ trong lĩnh vực hàng không vũ trụ mà các phương pháp truyền thống không thể tạo ra được do có những hạn chế như dụng cụ, phương pháp gia công vật lý vào các bề mặt gia công, hạn chế trong thiết kế. SLM có thể tạo ra các chi tiết dạng lưới bằng phương pháp bồi đắp vật liệu thay vì phải cắt bỏ vật liệu như các phương pháp gia công truyền thống.

Kỹ thuật sản xuất truyền thống có chi phí đầu tư cao (ví dụ: để tạo khuôn). Trong khi SLM có chi phí cao cho từng chi tiết (chủ yếu là vì nó tốn thời gian), nên chỉ thích hợp để sản xuất đơn chiếc số lượng ít. Ví dụ: cho các phụ tùng của máy đời cũ (như xe hơi cổ) hoặc các sản phẩm riêng lẻ như gắn thêm cho sản phẩm.

NASA’s Marshall Space Flight Center đang thử nghiệm công nghệ này để chế tạo một số bộ phận khó chế tạo từ hợp kim niken cho động cơ tên lửa J-2X và RS-25, cho thấy các chi tiết được tạo ra bằng phương pháp này có cơ tính thấp hơn so với các sản phẩm dập và phay nhưng thay vào đó chúng không cần sử dụng các mối hàn để liên kết các bộ phận, vì mối hàn thường là điểm yếu trong kết cấu.

Công nghệ này được sử dụng để sản xuất trực tiếp các sản phẩm cho nhiều ngành công nghiệp bao gồm ngành hàng không vũ trụ, nha khoa, y tế và các ngành công nghiệp khác có quy mô từ nhỏ đến trung bình, có độ phức tạp cao và ngành công nghiệp sản xuất dụng cụ. DMLS là công nghệ mang lại hiệu quả về chi phí và thời gian. Công nghệ này được sử dụng cả cho việc tạo mẫu nhanh, vì nó giúp tiết kiệm thời gian cho việc phát triển các sản phẩm mới và sản xuất như một phương pháp tiết kiệm chi phí để đơn giản hóa quá trình lắp ráp và chi tiết có hình dạng phức tạp. Với không gian gia công (ví dụ: đối với EOSINT M280 của EOS) có kích thước 250 x 250 x 325 mm và khả năng tạo ra nhiều sản phẩm cùng một lúc.

Đại học Bách khoa Tây Bắc Trung Quốc đang sử dụng một hệ thống tương tự để chế tạo các bộ phận kết cấu bằng titan cho máy bay. Một nghiên cứu của EADS cho thấy rằng việc sử dụng công nghệ này sẽ làm giảm vật liệu và sự lãng phí trong tạo ra các thiết bị trong lĩnh vực hàng không vũ trụ.

Vào ngày 5 tháng 9 năm 2013, Elon Musk đã đăng lên Tweet một hình ảnh về thiết bị làm mát tái sinh cho buồng động cơ SuperDraco của tên lửa SpaceX được tạo ra từ một máy in 3D kim loại EOS, lưu ý rằng nó được tạo thành từ siêu hợp kim Inconel. Trong một động thái bất ngờ, SpaceX đã công bố vào tháng 5 năm 2014 rằng phiên bản đạt đủ điều kiện bay của động cơ SuperDraco được in 3D hoàn toàn và là động cơ tên lửa được in 3D hoàn toàn đầu tiên. Sử dụng Inconel, một hợp kim niken và sắt, được bồi đắp bởi quá trình DMLS, động cơ hoạt động ở áp suất buồng 6,900 kilopascal (1.000 psi) ở nhiệt độ rất cao. Các động cơ được bảo vệ trong vỏ máy cũng được tạo ra bằng phương pháp DMLS, để ngăn ngừa sự ảnh hưởng giữa các bộ phận trong trường hợp hỏng động cơ. Động cơ đã hoàn thành một bài kiểm tra đầy đủ về chất lượng vào tháng 5 năm 2014 và dự kiến sẽ thực hiện chuyến bay vào vũ trụ đầu tiên vào tháng 4 năm 2018.

Việc in 3D các bộ phận phức tạp là biện pháp hữu hiệu làm giảm khối lượng cho động cơ. Theo Elon Musk, “Đó là một động cơ rất phức tạp, và rất khó để chế tạo được tất cả các kênh làm mát, đầu phun, và cơ cấu điều chỉnh. Với khả năng in được các hợp kim tiên tiến có mật độ rất cao là yếu tố quan trọng để có thể tạo ra được động cơ SuperDraco “.Quá trình in 3D động cơ SuperDraco làm giảm đáng kể thời gian gia công so với các phương pháp đúc truyền thống, và “có cơ tính vượt trội, độ dẻo và khả năng chống gãy, với độ đồng đều cao trong tính chất vật liệu. ”

Ứng dụng trong công nghiệp

- Hàng không vũ trụ – Ống dẫn khí, linh kiện hoặc giá đỡ các thiêt bị hàng không đặc biệt, công nghệ laser sintering đáp ứng được các nhu cầu của thị trường và hàng không, quân đội.

- Sản xuất – Laser-sintering có thể phục vụ thị trường thích hợp với khối lượng thấp với chi phí cạnh tranh. Laser-sintering không bị ảnh hưởng bởi quy mô sản xuất, do đó không cần phải tập trung vào việc tối ưu hóa quy mô sản xuất hàng loạt

- Y tế – Thiết bị y tế là những sản phẩm phức tạp, có giá trị cao. Chúng phải đáp ứng chính xác yêu cầu của khách hàng. Những yêu cầu này không chỉ xuất phát từ sở thích cá nhân của khách hàng: yêu cầu pháp lý hoặc tiêu chuẩn khác nhau giữa các khu vực cũng phải được tuân thủ. Điều này dẫn đến vô số các chủng loại và do đó yêu cầu việc sản xuất các chi tiết đơn chiếc được đáp ứng.

- Tạo mẫu – Laser-sintering có thể hỗ trợ bằng cách trực tiếp in ra các thiết kế và nguyên mẫu. Kết quả là, thử nghiệm chức năng có thể được bắt đầu một cách nhanh chóng và linh hoạt. Đồng thời, các nguyên mẫu này có thể được sử dụng để đánh giá sự hài lòng của khách hàng đối với các thiết kế.

- Dụng cụ – Quy trình trực tiếp giúp loại bỏ tool-path generation và nhiều quy trình gia công như EDM. Tool inserts được chế tạo chỉ trong một đêm hoặc thậm chí chỉ trong vài giờ. Ngoài ra, sự tự do thiết kế có thể được sử dụng để tối ưu hóa hiệu suất công cụ, ví dụ bằng cách tích hợp các kênh làm mát phù hợp vào công cụ.

Ứng dụng khác

- Các chi tiết có lỗ, undercuts, góc vát

- Mô hình phù hợp, hình thức và chức năng

- Dụng cụ, cơ cấu và đồ gá

- Kênh làm mát phù hợp

- Rotor và cánh quạt

- Khung phức tạp

Tiềm năng

Selective laser melting hoặc công nghệ bồi đắp, đôi khi được gọi là chế tạo nhanh hoặc tạo mẫu nhanh, trong giai đoạn đầu với người dùng tương đối ít so với các phương pháp gia công thông thường, đúc hoặc rèn kim loại, mặc dù những người đang sử dụng công nghệ này đã trở nên rất thành thạo. Giống như bất kỳ quá trình hoặc phương pháp nào, selective laser melting phải phù hợp với yêu cầu chế tạo. Các lĩnh vực như hàng không vũ trụ hoặc y học chỉnh hình đã đánh giá công nghệ này như một quá trình sản xuất. Việc chấp nhận và đánh giá về khả năng công nghệ và trình độ chuyên môn trong một khoảng thời gian dài. Điều này được chứng minh bằng việc thiếu các tiêu chuẩn quốc tế hoàn chỉnh để đo lường và đánh giá hiệu suất của các hệ thống khác nhau. ASTM F2792-10 Tiêu chuẩn hiện có cho các công nghệ bồi đắp vật liệu.

Phân biệt với selective laser sintering (SLS)

Việc sử dụng SLS có thể áp dụng cho nhiều loại vật liệu như nhựa, thủy tinh và gốm sứ cũng như kim loại. Điều làm SLS khác biệt với các phương pháp in 3D khác là nó không làm nóng chảy bột hoàn toàn, thay vào đó làm nóng lên đến một nhiệt độ nhất định mà tại đó các hạt bột liên kết lại với nhau, cho phép độ xốp của vật liệu được kiểm soát. Mặt khác, SLM vượt trội hơn so SLS một chút, nó sử dụng laser để làm nóng chảy hoàn toàn kim loại, do đó các hạt bột kim loại không liên kết với nhau mà bị nóng chảy và hòa vào nhau, tạo thành một thể đồng nhất. Do đó, sản phẩm SLM có cơ tính tốt hơn hơn vì giảm độ rỗng và kiểm soát tốt hơn cấu trúc tinh thể, giúp nâng cao tuổi thọ cho sản phẩm. Tuy nhiên, mỗi sản phẩm SLM chỉ có thể được tạo ra từ một loại vật liệu kim loại duy nhất.

Ưu điểm

DMLS có một số ưu điểm vượt trội so với các phương pháp sản xuất truyền thống. Ưu điểm rõ ràng nhất là khả năng tạo ra sản phẩm đơn chiếc chỉ trong vài giờ mà không cần các dụng cụ hỗ trợ đặc biệt. Ngoài ra, DMLS cho phép kiểm tra nghiêm ngặt hơn các nguyên mẫu. Vì DMLS có thể sử dụng hầu hết các hợp kim, nguyên mẫu có thể là phần cứng được tạo ra từ cùng một vật liệu như các thiết bị sản xuất.

DMLS cũng là một trong số ít các công nghệ bồi đắp được sử dụng trong sản xuất. Vì sản phẩm được tạo hình theo từng lớp, có thể tạo ra được các chi tiết phức tạp, khuất, kích thước nhỏ mà không thể thực hiện được bằng phương pháp đúc hoặc các gia công thông thường. Chi tiết có hình dạng phức tạp và chi tiết được lắp ráp từ nhiều bộ phận có thể được đơn giản hóa để giảm số lượng chi tiết từ đó tiết kiệm được chi phí. DMLS không yêu cầu dụng cụ đặc biệt như đúc, vì vậy nó thuận tiện cho việc sản xuất đơn chiếc.

Ràng buộc

Các khía cạnh về kích thước, hình dáng và chất lượng bề mặt, cũng như in thông qua lỗi trong trục Z có thể là các yếu tố cần được xem xét trước khi sử dụng công nghệ. Tuy nhiên, bằng cách lập trình trước các thông số của quá trình in, dung sai kích thước có thể được kiểm soát. Bề mặt sau in thường phải được xử lý lại để đạt được độ nhám mong muốn.

Để chế tạo các công cụ, mật độ vật liệu của các chi tiết hoặc bộ phận phải được giải quyết trước khi in. Ví dụ, đối với các mảnh insert của khuôn mẫu, bề mặt không hoàn hảo sẽ gây ra khuyết tật trên sản phẩm nhựa.

Độc lập với hệ thống vật liệu được sử dụng, quy trình DMLS tạo ra một bề mặt hoàn thiện do “kích thước hạt bột, trình tự in các lớp hiệu quả và sự khuếch tán của bột kim loại trước khi thiêu kết bởi cơ chế phân phối bột”.

Loại bỏ cấu trúc hỗ trợ và hoàn thiện bề mặt cho các chi tiết sau in có thể là quá trình tốn thời gian và yêu cầu phải sử dụng các máy gia công, EDM và / hoặc máy mài có cùng độ chính xác.

Đánh bóng bằng laser là phương pháp làm nóng chảy bề mặt của các chi tiết được in bằng DMLS từ đó có thể làm giảm độ nhám bề mặt bằng cách sử dụng chùm tia laser chuyển động nhanh cung cấp năng lượng nhiệt vừa đủ để làm nóng chảy các đỉnh nhấp nhô. Lượng vật liệu bị nóng chảy sẽ chảy vào các vùng trũng bởi sức căng bề mặt, trọng lực và áp suất laser, do đó làm giảm độ nhám bề mặt”.

Khi sử dụng các máy tạo mẫu nhanh, các file .stl, không bao gồm bất kỳ thứ gì nhưng dữ liệu lưới thô nhị phân (được tạo từ Solid Works, CATIA hoặc các chương trình CAD khác) cần chuyển đổi thành file .cli & .sli (định dạng cần thiết cho máy stereolithography). Phần mềm chuyển đổi file .stl thành file .sli, như một phần của quá trình, có thể phát sinh thêm chi phí trong công đoạn này.

Linh kiện máy

Các thành phần điển hình của máy DMLS bao gồm: thiết bị tạo tia laser, con lăn, sintering piston, đế đỡ, thiết bị cấp bột, piston cấp bột, hệ thống quang học và gương.

Sản phẩm được quan tâm

Nhận bài viết mới

Các bài viết chia sẻ đến cộng đồng rất chât lượng, mang lại rất nhiều kiến thức mới. Đừng bỏ lỡ bất kỳ bài viết nào của chung tối, hãy đăng ký để nhận bài viết mới qua Mail của bạn

Đăng ký để không bỏ lỡ bài viết nào!

Bài mới

- Giáo trình Robocon

- Giới thiệu các loại board Esp8266 dành cho IoT và thiết lập cơ bản cho người mới học

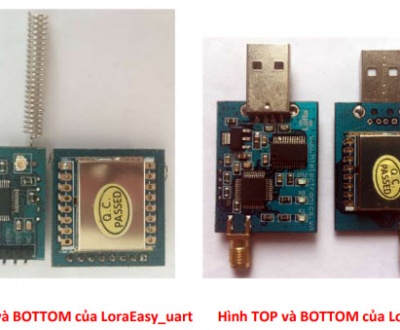

- Hướng dẫn sử dụng LoraEasyV1

- Tài liệu tự học Python tiếng Việt cho người mới bắt đầu

- Tương lai của kết nối IoT (Internet of Things) tiềm năng và sự đa dạng

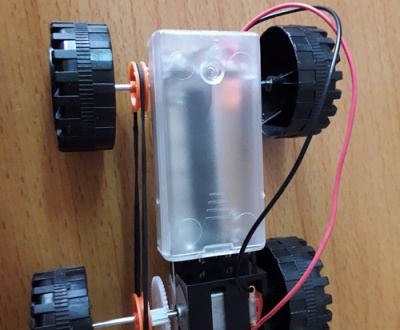

- HƯỚNG DẪN LẤP RÁP XE MÔ HÌNH 4 BÁNH

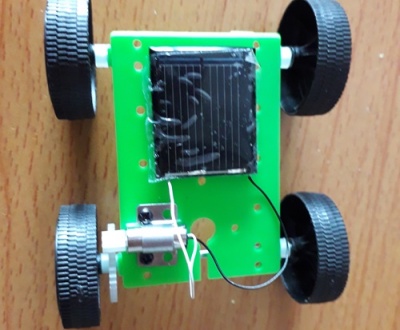

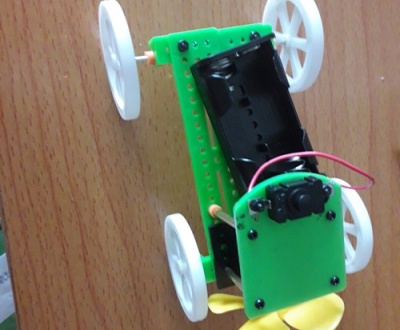

- HƯỚNG DẪN LẮP RÁP XE CHẠY BẰNG NĂNG LƯỢNG MẶT TRỜI

Danh mục