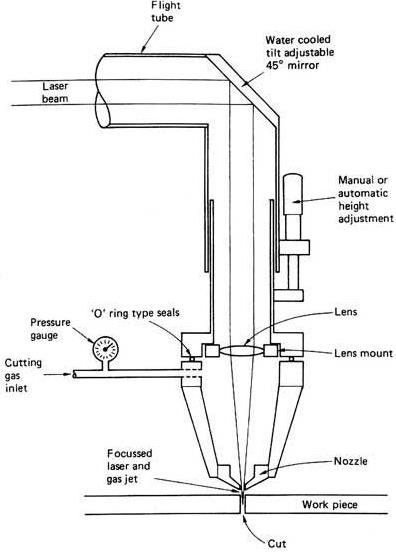

Sơ đồ cắt laser

Sơ đồ cắt laser

Cắt laser là công nghệ sử dụng tia laser để cắt vật liệu, và thường được ứng dụng trong sản xuất công nghiệp, nhưng cũng bắt đầu được sử dụng trong các trường học, doanh nghiệp nhỏ và người có sở thích. Cắt laser hoạt động bằng cách điều khiển tia laser công suất cao bằng các thấu kính quang học di chuyển trên bề mặt phôi theo biên dạng cần cắt. Các thấu kính quang học và hệ thống CNC được sử dụng để điều khiển vật liệu hoặc đầu laser. Một máy cắt laser thông thường sẽ có một hệ thống điều khiển chuyển động của đầu laser dưới dạng CNC hoặc G-code theo biên dạng cần cắt. Chùm tia laser tập trung hướng vào phôi, làm vật liệu phôi nóng chảy, cháy, bốc hơi, hoặc bị thổi bay bởi một luồng khí, để lại bề mặt cắt có chất lượng cao. Máy cắt laser công nghiệp được sử dụng để cắt vật liệu tấm phẳng hoặc ống kim loại.

Lịch sử

Năm 1965, máy cắt laser đầu tiên được sản xuất để khoan lỗ trên khuôn giữ kim cương. Máy được chế tạo bởi Western Electric Engineering Research Center. Năm 1967, người Anh đi tiên phong trong việc sử dụng tia laser để gia công kim loại. Đầu những năm 1970, công nghệ này đã được đưa vào sản xuất để cắt titan cho các ứng dụng hàng không vũ trụ. Ngoài ra, laser CO2 cũng được sử dụng để cắt vật liệu phi kim, chẳng hạn như vải sợi, bởi vì, vào thời điểm đó, laser CO2 không đủ mạnh để cắt được kim loại.

Quá trình cắt laser

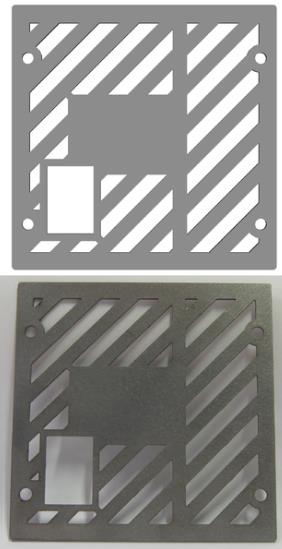

Bản vẽ CAD (trên) và sản phẩm cắt bằng thép không gỉ (dưới)

Chùm tia laser được tạo thành bằng cách kích thích vật liệu laser bằng cách phóng điện hoặc ánh sáng trong một buồng kín. Khi vật liệu laser được kích thích, chùm tia được phản xạ bên trong buồng bằng các mặt gương, cho đến khi nó đạt được đủ năng lượng để thoát ra như một luồng ánh sáng đơn sắc kết hợp. Gương hoặc sợi quang học được sử dụng để dẫn hướng chùm ánh sáng đến một thấu kính để tập trung ánh sáng tại vùng làm việc. Đường kính chùm laser có thể nhỏ hơn 0,0125 inch (0,32 mm). Tùy thuộc vào độ dày vật liệu, chiều rộng vết cắt có thể đạt đến 0,004 inch (0,10 mm). Để có thể bắt đầu cắt từ bên trong vật liệu, cần phải tạo một lỗ mồi trước khi cắt. Sử dụng một chùm tia laser công suất cao bắn liên tục từ từ vào bề mặt phôi để tạo lỗ mồi, ví dụ để tạo lỗ trên một tấm thép không gỉ dày 0,5 inch (13 mm) cần 5-15 giây.

Các tia sáng song song từ nguồn phát laser thường có đường kính từ 0,06-0,08 inch (1,5–2.0 mm). Các tia này được tập trung và tăng cường bởi một thấu kính hoặc một tấm gương tới một điểm rất nhỏ khoảng 0,001 inch (0,025 mm) để tạo ra một chùm tia laser cường độ cao. Để đạt được chất lượng bề mặt yêu cầu khi cắt đường bao, hướng phản xạ chùm tia phải được điều khiển sao cho tia laser đi theo biên dạng cần cắt trên bề mặt phôi. Đối với cắt kim loại tấm, độ dài tiêu cự thường là 1,5–3 inch (38–76 mm).

Ưu điểm của cắt laser so với các phương pháp gia công truyền thống bao gồm: gia công dễ dàng hơn và giảm ô nhiễm cho phôi. Độ chính xác có thể cao hơn, vì chùm tia laser không thay đổi trong quá trình gia công. Ngoài ra có thể hạn chế sự xuất hiện hiện tượng cong vênh, vì vùng ảnh hưởng nhiệt do tia laser tạo ra là rất nhỏ. Có thể gia công được các vật liệu mà các phương pháp gia công truyền thống khó hoặc không thể gia công được.

Sử dụng phương pháp cắt laser đối với kim loại có ưu điểm hơn cắt plasma là độ chính xác cao hơn và sử dụng ít năng lượng hơn; tuy nhiên, hầu hết các máy cắt laser công nghiệp không thể cắt qua các tấm kim loại có độ dày quá lớn trong khi phương pháp cắt plasma lại có thể. Các máy laser đời mới hoạt động ở công suất cao hơn (6000W, trong khi các máy cũ có công suất 1.500W) đang tiếp cận các máy plasma trong khả năng cắt qua vật liệu dày, nhưng chi phí của các máy này sẽ cao hơn nhiều so với máy cắt plasma.

Các loại máy cắt laser

Cắt laser công nghiệp với vật liệu thép được điều khiển bởi hệ thống CNC.

Có ba loại laser chính được sử dụng trong cắt laser. Laser CO2 phù hợp để cắt, khoan và khắc. Các laser neodymium (Nd) và neodymium yttrium- aluminium-garnet (Nd: YAG) giống hệt nhau về kiểu dáng và chỉ khác nhau về ứng dụng. Nd được sử dụng cho khoan và cần năng lượng cao nhưng khả năng lặp lại thấp, phù hợp với sản xuất đơn chiếc. Laser Nd: YAG được sử dụng khi cần năng lượng rất cao cho khoan và khắc. Cả hai loại laser CO2 và Nd / Nd: YAG đều có thể được sử dụng để hàn.

Máy cắt laser sợi HACO với hệ thống bốc xếp tích hợp.

Các biến thể phổ biến của laser CO2 bao gồm dòng trục nhanh, dòng trục chậm, dòng ngang, và sàn.

Laser CO2 thường được “bơm” bằng cách cho dòng điện qua hỗn hợp khí (DC-kích thích) hoặc sử dụng năng lượng tần số vô tuyến (RF-kích thích). Phương pháp RF mới hơn và đã trở nên phổ biến hơn. Vì thiết kế DC yêu cầu điện cực bên trong khoang, chúng có thể bị xói mòn cùng với các vật liệu mạ điện cực trên thủy tinh và hệ thống quang học. Vì các bộ cộng hưởng RF có các điện cực bên ngoài nên chúng không dễ bị các vấn đề đó.

Laser CO2 được sử dụng cho công nghiệp để cắt nhiều vật liệu như titan, thép không gỉ, thép nhẹ, nhôm, nhựa, gỗ, sáp, vải và giấy. Laser YAG chủ yếu được sử dụng để cắt, khắc lên kim loại và ceramic.

Máy cắt laser CO2 công suất 4000W

Ngoài nguồn điện, loại dòng khí cũng có thể ảnh hưởng đến hiệu suất. Trong một bộ cộng hưởng dòng trục nhanh, hỗn hợp của carbon dioxide, heli và nitơ được lưu thông ở tốc độ cao bởi một tuabin hoặc quạt gió. Laser dòng ngang lưu thông hỗn hợp khí ở tốc độ thấp hơn, đòi hỏi một quạt gió đơn giản hơn. Các bộ cộng hưởng được làm mát bằng phiến hoặc khuếch tán vào một trường khí tĩnh không yêu cầu áp suất cao, dẫn đến không yêu cầu cao về tuabin.

Máy phát laser và hệ thống thấu kính cần làm được mát. Tùy thuộc vào kích thước và cấu trúc hệ thống, nhiệt thải có thể được truyền đi bằng chất làm mát hoặc trực tiếp vào không khí. Nước là chất làm mát thường được sử dụng, thường được lưu thông qua một máy làm lạnh hoặc hệ thống tản nhiệt.

Laser microjet mà máy cắt laser có chùm tia laser được dẫn hướng bằng tia nước, trong đó đầu ra laser được ghép vào một đầu phun nước có áp suất thấp. Thiết bị sử dụng cột nước để dẫn hướng cho tia laser trong quá trình gia công, giống như một sợi quang học. Ưu điểm của phương pháp này là nước giúp loại bỏ các mảnh vụn và làm mát vật liệu xung quanh vùng cắt. Các ưu điểm khác so với cắt laser “khô” truyền thống là tốc độ cắt cao, vết cắt song song và cắt đa hướng.

Fiber lasers là máy cắt sử dụng một đường dẫn từ vật liệu rắn, đang phát triển nhanh chóng trong ngành công nghiệp cắt kim loại. Không giống như CO2, công nghệ Fiber sử dụng môi trường truyền dẫn rắn, thay vì khí hoặc chất lỏng như các phương pháp khác. “Laser hạt” tạo ra từ chùm tia laser và sau đó được khuếch đại trong một sợi thủy tinh. Với bước sóng chỉ 1,064 micromet Fiber laser tạo ra vết cắt cực nhỏ (nhỏ hơn tới 100 lần so với CO2) làm cho nó trở nên lý tưởng để cắt vật liệu kim loại phẳng. Đây là một trong những ưu điểm chính của sợi so với CO2.

Phương pháp

Có nhiều phương pháp khác nhau trong việc cắt bằng laser, với các loại laser khác nhau được sử dụng để cắt vật liệu khác nhau. Một số phương pháp như làm bốc hơi, nóng chảy và thổi, nóng chảy và đốt cháy, nứt nhiệt, vạch dấu, cắt lạnh và khoan lỗ.

Cắt bay hơi

Trong quá trình cắt bay hơi, chùm tia tập trung làm nóng bề mặt của vật liệu đến điểm sôi và tạo ra một lỗ mồi. Lỗ mồi thúc đẩy quá trình mở rộng lỗ diễn ra nhanh chóng hơn. Khi lỗ sâu hơn và các vật liệu sôi, hơi tạo ra làm xói mòn vật liệu và được thổi ra ngoài để mở rộng lỗ. Vật liệu không nóng chảy như nhựa, cacbon và nhựa nhiệt rắn thường được cắt theo phương pháp này.

Nóng chảy và thổi

Quá trình làm nóng chảy và thổi hay kết hợp cắt sử dụng khí áp suất cao để thổi vật liệu nóng chảy ra khỏi khu vực cắt, làm giảm đáng kể tiêu hao năng lượng. Đầu tiên vật liệu được làm nóng đến điểm nóng chảy sau đó một đầu phun khí áp suất cao thổi vật liệu nóng chảy ra khỏi vết cắt, do đó giảm được mức nhiệt cần thiết để cắt vật liệu. Phương pháp này thường được sử dụng để cắt kim loại.

Nứt do ứng suất nhiệt

Các vật liệu giòn đặc biệt nhạy cảm với sự chênh lệch nhiệt độ lớn giữa các vùng, đặc tính này được khai thác trong phương pháp nứt do ứng suất nhiệt. Một chùm tia được tập trung vào bề mặt vật liệu gây ra sự gia nhiệt cục bộ và sự giãn nở nhiệt đột ngột, từ đó làm phá vỡ cấu trúc vật liệu, dẫn đến nứt. Điều này dẫn đến các vết nứt có thể được dẫn hướng bằng cách di chuyển chùm tia. Các vết nứt có thể được di chuyển theo đơn vị m / s. Nó thường được sử dụng trong cắt kính.

Stealth dicing cho silicon wafers

Việc tách các chip vi điện tử khi chuẩn bị linh kiện bán dẫn từ các tấm silicon có thể được thực hiện bởi quá trình stealth dicing, sử dụng laser Nd: YAG xung, có bước sóng (1064 nm) được chấp nhận tốt trong khoảng băng tần điện tử của silicon (1.11 eV hoặc 1117 nm).

Cắt phản ứng

Cũng được gọi là “burning stabilized laser gas cutting”, “flame cutting”. Cắt phản ứng giống như cắt bằng ngọn lửa hàn nhưng với một chùm tia laser là nguồn đánh lửa. Được sử dụng chủ yếu để cắt thép cacbon có độ dày trên 1 mm. Quá trình này có thể được sử dụng để cắt các tấm thép rất dày với laser công suất tương đối nhỏ.

Dung sai kích thước và độ nhám bề mặt

Máy cắt laser mới có độ chính xác đạt được là 10 micromet và độ lặp lại là 5 micromet.

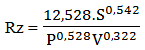

Độ nhám Rz tăng theo độ dày tấm, nhưng giảm theo công suất laser và tốc độ cắt. Khi cắt thép cacbon thấp với công suất laser 800 W, độ nhám Rz là 10 μm đối với tấm thép có độ dày 1 mm, 20 μm cho 3 mm và 25 μm cho 6 mm.

Trong đó: S = độ dày tấm thép tính bằng mm; P = công suất laser tính bằng kW (một số máy cắt laser mới có công suất laser 4 kW); V = tốc độ cắt tính bằng mét/phút.

Cắt laser có khả năng đạt dung sai nhỏ, thường là trong khoảng 0,001 inch (0,025 mm). Phần hình học và độ cơ học của máy có nhiều ảnh đưởng đối với độ chính xác của máy. Độ nhám bề mặt điển hình do cắt tia laser có thể dao động từ 125 đến 250 micro-inch (0,003 mm đến 0,006 mm).

Các loại máy cắt laser

Có ba loại máy cắt laser công nghiệp điển hình: vật liệu di chuyển, kết hợp, hệ thống quang học di chuyển. Đây là các cách mà chùm tia laser di chuyển trên vật liệu. Đối với tất cả những loại máy này, các trục chuyển động thường được chỉ định là X và Y. Nếu đầu laser có thể di chuyển, nó sẽ di chuyển lên xuống theo trục Z.

Máy cắt laser có hệ thống quang học di chuyển

Máy cắt laser loại di chuyển vật liệu có đầu laser nằm cố định và vật liệu di chuyển bên dưới. Phương pháp này làm cho khoảng cách từ đầu laser đến bề mặt phôi là không đổi. Do đó yêu cầu đối với hệ thống quang học thấp hơn, nhưng đòi hỏi phải di chuyển phôi gia công. Máy yêu cầu hệ thống quang học đơn giản nhất, nhưng cũng gia công chậm nhất.

Máy kiểu kết hợp có bàn máy di chuyển trong một trục (thường là trục X) và đầu laser di chuyển theo trục (Y) ngắn hơn còn lại. Điều này dẫn đến đường truyền tia laser ngắn hơn so với máy chỉ có chùm laser di chuyển và có thể cho phép hệ thống phân phối chùm đơn giản hơn. Điều này có thể dẫn đến giảm tổn thất năng lượng trong hệ thống phân phối và công suất cao hơn.

Flying optics laser head

Máy cắt laser di chuyển hệ thống quang học có một bàn máy cố định và đầu laser di chuyển trên phôi theo cả hai phương. Máy cắt giữ phôi cố định trong quá trình gia công và thường không yêu cầu kẹp phôi. Khối lượng chuyển động là không đổi, do đó động lực không bị ảnh hưởng bởi kích thước khác nhau của phôi gia công. Máy cắt laser dạng này là loại gia công nhanh nhất, thuận lợi khi gia công phôi dạng tấm mỏng.

Các máy cắt laser di chuyển hệ thống quang học phải sử dụng một số phương pháp để tính chiều dài chùm thay đổi từ cắt gần đến cắt xa. Các phương pháp phổ biến để kiểm soát này bao gồm collimation, adaptive optics hoặc sử dụng một trục có chiều dài không đổi.

Máy năm và sáu trục cũng cho phép cắt phôi gia công. Ngoài ra, còn có nhiều phương pháp định hướng chùm tia laser để gia công phôi có hình dạng đặc biệt, duy trì khoảng cách thích hợp và khoảng cách đầu bắn với phôi, v.v.

Xung

Các xung lasers cung cấp mức bùng nổ năng lượng cao trong một thời gian ngắn, rất hiệu quả trong một số quá trình cắt laser, đặc biệt là trong việc khoan lỗ hoặc khi các lỗ rất nhỏ hoặc tốc độ cắt phải rất thấp, vì nếu sử dụng chùm laser liên tục, nhiệt có thể đạt đến điểm nóng chảy toàn bộ phoi bị cắt.

Hầu hết các laser công nghiệp được điều khiển bằng chương trình NC (điều khiển số) đều có khả năng tạo xung hoặc cắt CW (sóng liên tục) trong.

Laser xung kép sử dụng một loạt các cặp xung để cải thiện tốc độ loại bỏ vật liệu và chất lượng vết cắt. Về cơ bản, xung đầu tiên loại bỏ vật liệu khỏi bề mặt và thứ hai ngăn không cho phoi bám dính vào bên lỗ hoặc vết cắt.

Năng lượng

Những khuyết điểm chính của cắt laser là yêu cầu năng lượng cao. Hiệu suất laser công nghiệp có thể dao động từ 5% đến 45%. Mức tiêu thụ năng lượng và hiệu quả của các loại máy cắt laser sẽ khác nhau tùy thuộc vào công suất laser và các thông số vận hành. Điều này sẽ phụ thuộc vào loại laser và laser phù hợp với công việc như thế nào. Năng lượng cắt cần thiết, được xác định dưới nhiệt độ của chùm laser, phụ thuộc vào loại vật liệu, độ dày phôi, quy trình được sử dụng và tỷ lệ cắt mong muốn.

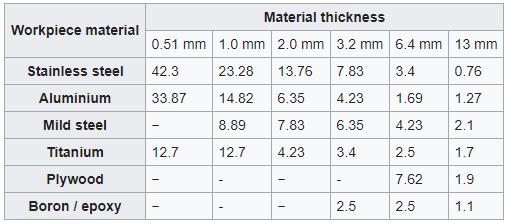

Lượng nhiệt cần thiết cho các vật liệu khác nhau ở các độ dày khác nhau sử dụng laser CO2 [W]

Năng suất cắt

Tốc độ cắt tối đa (tốc độ sản xuất) bị giới hạn bởi một số yếu tố bao gồm công suất laser, độ dày vật liệu, loại quy trình (phản ứng hoặc trơ) và các đặc tính vật liệu. Các hệ thống công nghiệp phổ biến (≥1 kW) sẽ cắt kim loại thép cacbon từ độ dày 0,51 – 13 mm. Đối với tất cả các ý định và mục đích sử dụng, laser có thể nhanh hơn đến 30 lần so với phương pháp cưa thông thường.

Tốc độ cắt bằng laser CO2 [cm / giây]

Sản phẩm được quan tâm

Nhận bài viết mới

Các bài viết chia sẻ đến cộng đồng rất chât lượng, mang lại rất nhiều kiến thức mới. Đừng bỏ lỡ bất kỳ bài viết nào của chung tối, hãy đăng ký để nhận bài viết mới qua Mail của bạn

Đăng ký để không bỏ lỡ bài viết nào!

Bài mới

- Giáo trình Robocon

- Giới thiệu các loại board Esp8266 dành cho IoT và thiết lập cơ bản cho người mới học

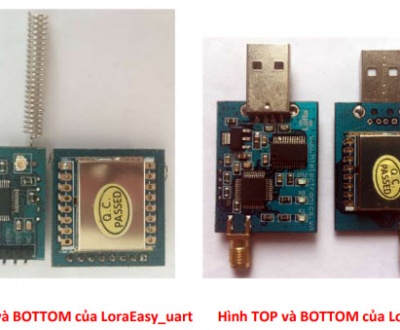

- Hướng dẫn sử dụng LoraEasyV1

- Tài liệu tự học Python tiếng Việt cho người mới bắt đầu

- Tương lai của kết nối IoT (Internet of Things) tiềm năng và sự đa dạng

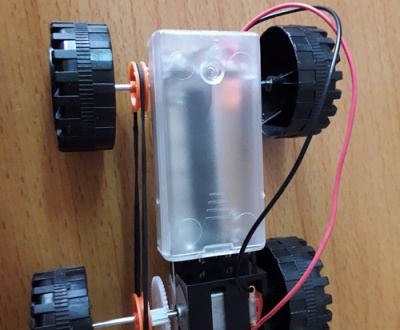

- HƯỚNG DẪN LẤP RÁP XE MÔ HÌNH 4 BÁNH

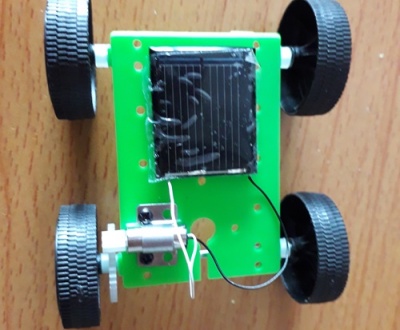

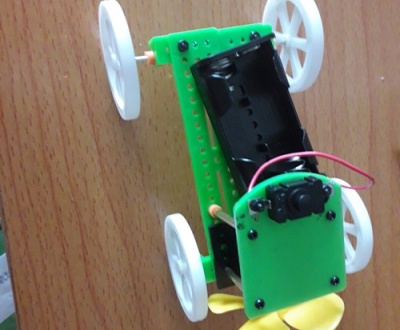

- HƯỚNG DẪN LẮP RÁP XE CHẠY BẰNG NĂNG LƯỢNG MẶT TRỜI

Danh mục