Vạch dấu bằng laser

Khắc laser là một dạng của vạch dấu bằng laser, là công nghệ sử dụng laser để khắc lên bề mặt chi tiết. Mặt khác, vạch dấu bằng laser là một phương pháp bao quát hơn sử dụng tia laser để tạo ra các dấu vết trên bề mặt một vật thể, bao gồm thay đổi màu sắc do thay đổi các thành phần hóa học / phân tử dưới tác dụng của nhiệt độ cao, đốt, tạo bọt, nóng chảy, cắt bỏ, và nhiều hơn nữa. Kỹ thuật này không sử dụng mực hay các dao cắt truyền thống yêu cầu phải tiếp xúc với bề mặt chi tiết, do đó có ưu điểm là không cần phải thay thế thường xuyên như việc sử dụng mực hoặc các dao cắt truyền thống.

Quá trình vạch dấu bằng laser sẽ có hiệu quả rõ rệt hơn khi gia công trên các vật liệu đặc biệt được thiết kế để gia công bằng laser và một số loại sơn. Chúng bao gồm các polyme nhạy cảm với laser và các loại hợp kim mới.

Thuật ngữ vạch dấu bằng laser cũng được sử dụng như một thuật ngữ chung cho một số kỹ thuật như in ấn, đóng dấu và hàn laser. Các máy khắc laser và vạch dấu bằng laser đều giống nhau, do đó hai thuật ngữ đôi khi bị nhầm lẫn bởi những người không có kiến thức hoặc kinh nghiệm trong thực tế.

Máy khắc laser

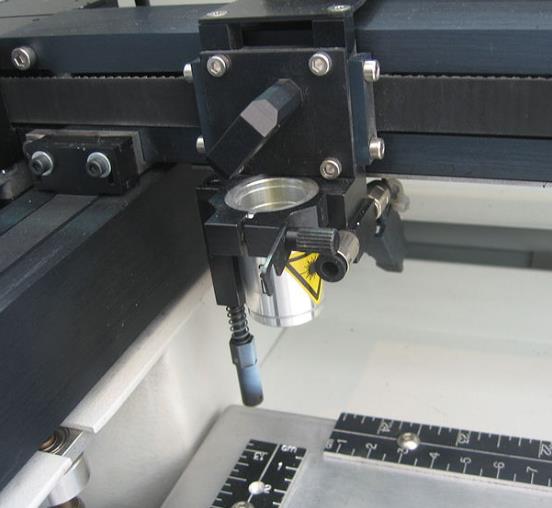

Một máy khắc laser có thể được chia thành ba bộ phận chính: hệ thống laser, bộ điều khiển và bàn máy. Laser giống như một cây bút chì – chùm tia phát ra từ máy cho phép bộ điều khiển dẫn hướng chùm tia laser di chuyển và khắc lên bề mặt chi tiết theo mẫu đã xác định trước. Hướng điều khiển, cường độ, tốc độ di chuyển và sự truyền của chùm tia laser nhắm vào bàn máy. Bàn máy được chọn để phù hợp với khả năng gia công của tia laser.

Máy khắc laser

Có ba loại máy chính: Phổ biến nhất là máy cắt có chùm tia laser di chuyển theo hai trục X-Y (vector), và phôi nằm cố định. Có loại sử dụng laser cố định và phôi di chuyển. Loại máy kết hợp có phôi di chuyển theo trục Y và laser di chuyển theo trục X. Loại máy thứ hai dùng để gia công phôi hình trụ (hoặc các chi tiết gắn xung quanh một khối trụ), khi đó chùm tia laser không liên tục di chuyển theo hình xoắn ốc để tạo ra hình khắc mong muốn trên bề mặt chi tiết dưới dạng hình quét (raster). Trong phương pháp thứ ba, cả laser và phôi cố định và các gương phản xạ cho chùm laser di chuyển trên bề mặt phôi. Máy khắc laser sử dụng công nghệ này có thể hoạt động ở chế độ raster hoặc vector.

Vị trí mà tia laser tiếp xúc với bề mặt phôi phải nằm trên mặt phẳng tiêu điểm của hệ thống quang học của máy laser, và thường là tiêu điểm của máy. Điểm này rất nhỏ, có thể nhỏ hơn một phần mười milimet (tùy thuộc vào bước sóng của tia laser). Chỉ có khu vực bên trong tiêu điểm này bị ảnh hưởng khi bị chùm tia laser cắt qua. Năng lượng của tia laser làm thay đổi bề mặt phôi dưới tiêu điểm. Nó có thể làm nóng bề mặt và sau đó bốc hơi các vật liệu, hoặc làm nứt vật liệu và đẩy ra khỏi vùng cắt. Khắc laser thường được sử dụng để cắt vật liệu dưới lớp sơn của chi tiết.

Nếu vật liệu ở bề mặt bị bốc hơi trong quá trình khắc laser, cần thiết phải có hệ thống thông gió bằng cách sử dụng máy thổi hoặc bơm chân không để loại bỏ khói và khí độc hại phát sinh từ quá trình này và để loại bỏ các mảnh vụn trên bề mặt phôi.

Máy khắc laser

Tia laser loại bỏ vật liệu rất hiệu quả bởi vì chùm tia laser có năng lượng được sinh ra từ quá trình chuyển đổi quang năng thành nhiệt năng có hiệu suất cao. Các chùm tia được tập trung cao độ và chuẩn trực – trong hầu hết các vật liệu không phản chiếu như gỗ, nhựa và men, thì quá trình chuyển đổi quang năng thành nhiệt năng là hiệu quả cao hơn. Tuy nhiên, thiết bị được sử dụng trong khắc laser có thể nóng lên khá nhanh. Do đó, thiết lập hệ thống làm mát là rất cần thiết. Ngoài ra, chùm tia laser có thể được sử dụng dưới dạng xung để giảm lượng nhiệt quá mức.

Các sản phấm khác nhau có thể được khắc bằng cách lập trình để điều khiển chùm tia laser đi theo một lộ trình rõ rằng. Các vết cắt bằng tia laser được điều chỉnh cẩn thận để đạt được độ sâu cắt phù hợp với yêu cầu sản phẩm. Ví dụ, tránh các đường cắt giao nhau để đảm bảo tia laser chỉ đi qua mỗi vị trí cần khắc một lần duy nhất, vì vậy lượng vật liệu bị loại bỏ là như nhau trong toàn bộ hình khắc. Tốc độ mà chùm tia di chuyển qua vật liệu cũng được xem xét trong việc tạo ra các mẫu khắc. Thay đổi cường độ và sự lan truyền của chùm tia cho phép linh hoạt hơn trong thiết kế. Ví dụ, bằng cách thay đổi tỷ lệ thời gian (được gọi là “chu kỳ nhiệm vụ”), laser được bật trong mỗi xung, công suất được truyền tới bề mặt khắc có thể được kiểm soát thích hợp cho vật liệu.

Vì vị trí của tia laser được xác định chính xác bởi hệ thống điều khiển, do đó không cần phải có mặt nạ bảo vệ đề phòng trường hợp laser bị lệch khỏi đường khắc quy định. Đây chính là lý do tại sao kỹ thuật này khác với các phương pháp khắc cũ.

Một ví dụ điển hình về công nghệ khắc laser đã được áp dụng vào công nghiệp là trong các dây chuyền sản xuất. Trong ứng dụng này, chùm tia laser chiếu thẳng vào một tấm gương xoay hoặc rung. Gương di chuyển sao cho có thể vạch ra số và chữ trên bề mặt được đánh dấu của chi tiết. Điều này đặc biệt hữu ích cho các máy in mã sản phẩm, hạn sử dụng và đánh số lô sản phẩm trong dây chuyền sản xuất. Vạch dấu bằng laser cho phép các vật liệu làm bằng nhựa và thủy tinh được vạch dấu trong khi chúng vẫn đang di chuyển trên băng chuyền. Vị trí mà tại đó sản phẩm được vạch dấu gọi là trạm vạch dấu laser, thiết bị này thường được sử dụng trong các nhà máy đóng gói và đóng chai. Các công nghệ cũ hơn, chậm hơn như dập nóng và in nhãn phần lớn đã được loại bỏ và thay bằng khắc laser.

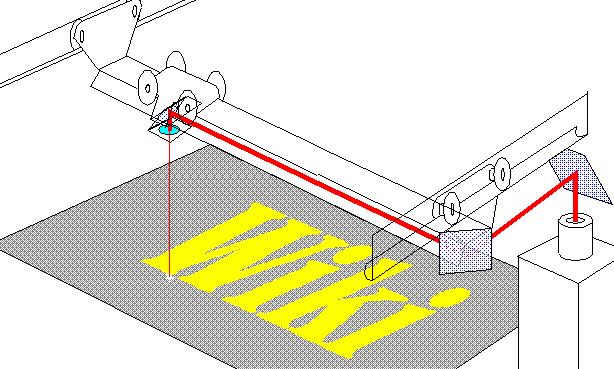

Để khắc các chi tiết trang trí chính xác và trực quan hơn, máy khắc laser bàn được sử dụng. Máy khắc laser bàn được điều khiển theo hai trục X – Y là thiết bị được sử dụng để dẫn hướng chùm tia laser chính xác hơn. Nguồn phát laser thường được cố định ở bên cạnh bàn máy và phát ra ánh sáng hướng tới một cặp gương di động sao cho mỗi điểm trên bề mặt của bàn máy đều có thể bị quét bởi tia laser. Chùm tia laser được tập trung qua thấu kính tới điểm khắc, cho phép khắc mẫu rất chính xác và phức tạp.

Một máy khắc laser bàn điển hình bao gồm nguồn phát ra tia laser cố định, sao cho tia laser bắn ra vuông góc với bàn máy, hướng vào một chiếc gương đặt nghiêng góc 450 gắn trên một đường ray. Chùm laser phản xạ ra khỏi gương được truyền chính xác dọc theo chiều dài của một đường ray khác vuông góc với đường ray ban đầu. Sau đó chùm tia này được phản xạ bởi một gương khác được gắn vào một xe đẩy di động để hướng chùm tia song song với trục ban đầu (trục của bàn máy). Trong sơ đồ này, tia laser có thể được điều khiển theo hai phương là chiều dọc và chiều ngang để thực hiện quá trình khắc.

Gương trên cả hai ray X và Y cho phép định vị chính xác.

Trong các thiết bị khắc laser khác như khắc laser phẳng hoặc khắc laser trụ, chùm tia laser được điều khiển để hướng hầu hết năng lượng của tia laser để tạo ra các vết khắc có độ sâu cần thiết lên bề mặt chi tiết. Theo phương pháp này, độ sâu vết khắc được xác định rõ ràng. Một thanh kim loại được gia công đơn giản hoặc một thanh thép uốn có thể được sử dụng như một chi tiết thử nghiệm để giúp các nhân viên công nghệ điều chỉnh các thông số hệ thống để quá trình khắc diễn ra chính xác. Thiết bị này được sử dụng để gia công các mặt khắc có độ sâu vết khắc nhỏ.

Đối với các mặt khắc sâu, các cơ chế tập trung laser phức tạp hơn đã được áp dụng. Một trong số đó là hệ thống tự động điều chỉnh tiêu cự. Chúng giúp điều chỉnh giảm dần thông số trong suốt thời gian gia công để đáp ứng với những thay đổi của vật liệu trong quá trình khắc. Thông thường, chiều sâu của bề mặt gia công được theo dõi thông qua các thiết bị theo dõi siêu âm, hồng ngoại, hoặc ánh sáng. Các thiết bị này giúp hệ thống tự động điều chỉnh tiêu cự thực hiện các thay đổi trong thông số để quá trình khắc luôn được duy trì hiệu quả.

Máy khắc laser “X-Y” có thể hoạt động ở chế độ vector và raster.

Ở chế độ khắc vector, tia laser di chuyển theo các đường thẳng hoặc đường cong để khắc, giống như một máy vẽ sử dụng bút để vẽ từng đoạn cho đến khi đạt được bản vẽ hoàn chỉnh. Các chương trình khắc kí tự, dấu hiệu đã được sử dụng trước đó có thể được lưu lại và có thể lấy ra để sử dụng lại với kích thước có thể thay đổi và độ chính xác cao. Tuy nhiên, đối với các hình khắc dạng “điền đầy” sẽ có vấn đề, như các hình có các nét nằm chồng chéo lên nhau hoặc các hình dạng dấu chấm sẽ có thể xuất hiện các hiệu ứng moiré hoặc uber-patterns do tính toán không chính xác khoảng cách giữa các vết khắc. Hơn nữa, phép quay của phông chữ hoặc tỷ lệ động thường vượt quá khả năng của thiết bị hiển thị phông chữ. Sự ra đời của ngôn ngữ mô tả PostScript page cho phép sự linh hoạt lớn hơn nhiều – bây giờ hầu như bất cứ hình ảnh nào cũng đều có thể được mô tả bằng phần mềm hỗ trợ PostScript như CorelDRAW hoặc Adobe Illustrator để chuyển đổi các hình ảnh đó thành các chương trình gia công trên máy khắc laser.

Ở chế độ khắc raster, tia laser di chuyển tịnh tiến theo đường thẳng trên bề mặt chi tiết tương tự như đầu in của một máy in phun hoặc các loại máy in tương tự. Hình ảnh thường được tối ưu hóa bởi một bộ điều khiển hoặc máy tính sao cho các vùng không được khắc ở hai bên của mẫu sẽ bị bỏ qua và dấu vết trên vật liệu được rút ngắn để có hiệu quả tốt hơn. Kích thước tia laser thường nhỏ hơn so với kích thước của dấu chấm thông thường, do đó, khi khắc các dấu chấm, các đường khắc sẽ phải chồng lên nhau một chút để điền đầy vùng khắc. Hiện tượng này đều xuất hiện trên các máy khắc raster, các đường cong và đường chéo có thể bị ảnh hưởng nếu chiều dài hoặc vị trí của các đường raster thay đổi, hoặc có thể bị ảnh hưởng bởi các hình khắc liền kế; do đó định vị chính xác và độ lặp lại rất quan trọng đối với thiết kế của máy. Ưu điểm của máy loại raster là gần như dễ dàng điền đầy vùng khắc. Hầu hết các hình khắc là chữ in đậm hoặc các hình lớn thì việc sử dụng máy raster là hiệu quả nhất. Hình khắc có dạng dấu chấm có kích thước lớn hơn kích thước tia laser sẽ được khắc tốt nhất bằng phương pháp raster. Hầu như bất kỳ phần mềm page-layout nào cũng có thể được sử dụng để nạp trình điều khiển raster cho máy khắc laser X-Y hoặc khắc laser trụ. Trong khi các dấu hiệu, kí tự truyền thống có khuynh hướng là các nét dày thì phương pháp vectơ không còn cần thiết, các cửa hàng hiện đại có xu hướng chạy máy khắc laser của họ ở chế độ raster, chỉ sử dụng vecto cho các hình phác thảo để tham khảo hoặc đánh dấu nhanh các mặt cắt.

Vật liệu có thể khắc được

Vật liệu tự nhiên

Việc vạch dấu lên các vật liệu hữu cơ như gỗ, được thực hiện dựa trên quá trình cacbon hóa vật liệu làm tối bề mặt được khắc và hình ảnh khắc sẽ có độ tương phản cao. Khắc hình ảnh lên gỗ là một trong những ứng dụng đầu tiên của khắc laser. Công suất laser yêu cầu để khắc gỗ thường nhỏ hơn 10W tùy thuộc vào loại laser được sử dụng. Gỗ cứng như gỗ hồ đào, gỗ gụ và gỗ phong rất phù hợp cho quá trính khắc laser. Gỗ mềm có thể được khắc một cách dễ dàng hơn nhưng khó kiểm soát chiều sâu cắt do đó chiều sâu vết cắt thường không đồng đều. Để khắc trên gỗ mềm, đòi hỏi công suất laser và quạt thổi khí phải có công suất thấp nhất, tốc độ cắt nhanh nhất, và luồng không khí phải đủ để đảm bảo gỗ không bị cháy trong quá trình khắc. Giấy cứng và ván tấm khắc tốt; giấy thường và giấy báo giống như gỗ mềm. Lông không thể khắc được; da thành phẩm có thể được khắc laser nhưng cho kết quả giống như được thực hiện bằng phương pháp đóng dấu. Một số hợp chất cao su latex có thể khắc laser được; ví dụ, chúng có thể được sử dụng để chế tạo các con dấu.

Băng keo giấy đôi khi được dán lên trên bề mặt gỗ trước khi khắc, sau khi khắc thì việc làm sạch bề mặt chỉ đơn giản là bóc bỏ lớp băng keo đó khỏi bề mặt gỗ, biện pháp này đơn giản nhưng hiệu quả, tránh được sự hình thành các vết ố trên bề mặt gỗ do các mảnh vụn và khói tạo thành (phải dùng hóa chất vecni mới có thể tẩy được các vết ố).

Nhựa

Mỗi loại nhựa đều có tính chất riêng, đặc biệt là phổ hấp thụ ánh sáng. Việc chiếu laser có thể làm thay đổi thành phần hóa học, nóng chảy hoặc bay hơi vật liệu nhựa. Nhựa hiếm khi được sử dụng ở dạng tinh khiết bởi vì có một số chất phụ gia được thêm vào như các chất tạo màu, chất chống tia cực tím,… Các chất phụ gia này ảnh hưởng đến quá trình khắc laser.

Nhựa đúc acrylic tiêu chuẩn, nhựa tấm acrylic, và các sản phẩm nhựa đúc thường có thể khắc laser rất tốt. Styrene và nhiều loại nhựa nhiệt dẻo xung quanh các cạnh của điểm khắc có xu hướng bị nóng chảy. Kết quả là các cạnh cắt không được sắc nét. Bề mặt có thể biến dạng hoặc “gợn sóng” ở xung quanh vùng cắt. Trong một số trường hợp, khuyết tật này có thể chấp nhận được; ví dụ như dấu ngày trên chai soda không cần phải sắc nét.

Công nghệ đặc biệt để vạch dấu lên nhựa được phát triển để có thể gia công trên các bề mặt như biển báo và tấm phẳng,…,. Các vật liệu này kết hợp với silicate hoặc các vật liệu khác sẽ có độ dẫn nhiệt vượt xa vật liệu ban đầu. Lớp phủ ngoài của vật liệu này bay hơi dễ dàng để lộ ra các vật liệu có màu khác nhau bên dưới.

Các loại nhựa khác cũng có thể khắc được, nhưng nên thử nghiệm trước. Bakelite được cho là khắc laser dễ dàng; một số nhựa kỹ thuật cứng có thể khắc tốt. Tuy nhiên, các loại nhựa hỗn hợp, bọt và vinyl thường sử dụng phương pháp routing thay vì khắc laser. Nhựa có hàm lượng clo cao (như vinyl, PVC) sẽ sinh ra khí clo khi khắc laser, kết hợp với Hydrogen trong không khí để tạo ra axit clohydric bốc hơi có thể làm hỏng hệ thống khắc laser. Nhựa urethane và silicone khó khắc hơn – trừ khi nó kết hợp với gỗ, đá hoặc một số vật liệu cách điện ổn định khác.

Các thiết bị chuyển mạch ánh sáng từ các công ty như Leviton hoặc Lutron có thể được sử dụng để khắc laser. Tuy nhiên việc thử nghiệm là cần thiết để có thể thiết lập chính xác các thông số cho quá trình khắc laser để có thể khắc được lên bề mặt nhựa mà không làm nó bị nóng chảy. Thông thường, sau khi khắc laser, bề mặt được khắc sẽ được tô màu khác với bề mặt ban đầu để dễ phân biệt.

Kevlar có thể được khắc laser và cắt laser. Tuy nhiên, Kevlar tạo ra khói cực kỳ nguy hiểm (khí xianua).

Kim loại

Kim loại là vật liệu chịu nhiệt, do đó việc khắc kim loại đòi hỏi tia laser phải có công suất cao. Về cơ bản, công suất laser trung bình dẫn đến sự tan chảy và công suất cao gây ra sự bay hơi của vật liệu.

Vật liệu khắc truyền thống tốt nhất trở thành những vật liệu có tính khắc laser thấp nhất. Vấn đề này hiện đã được giải quyết bằng cách sử dụng laser ở bước sóng ngắn hơn bước sóng của laser CO2 truyền thống là 10,640 nm. Sử dụng Yb: Laser sợi quang, laser Nd: YVO4 hoặc Nd: YAG ở bước sóng 1,064 nm hoặc sóng hài tại 532 và 355 nm, giờ đây kim loại có thể dễ dàng được khắc bằng các hệ thống có tính kinh tế hơn.

Kim loại được mạ

Quá trình khắc có thể được thực hiện trên kim loại đã được mạ, khi đó kim loại mạ sẽ bị bốc hơi và để lộ ra phần kim loại nền, nếu mục tiêu của quá trình chỉ là để làm bay hơi lớp phủ khỏi bề mặt kim loại. Phôi dùng để khắc laser được sản xuất dưới dạng các tấm kim loại được đánh bóng tinh xảo và được phủ một lớp men. Với laser công suất 10-30 W, phải loại bỏ lớp men tráng trước khi khắc để đạt được chất lượng tốt nhất. Các hình ảnh sau khi được khắc laser sẽ được phủ lên một lớp đồng hoặc bạc, còn nền xung quanh được sơn màu đen hoặc màu tối. Hiện nay có rất nhiều phương pháp hoàn thiện bề mặt sản phẩm, bao gồm việc tạo ra các lớp phủ có màu sắc như vân cẩm thạch.

Nhôm anodized thường được khắc bằng laser CO2. Với công suất 40W, kim loại này có thể được khắc dễ dàng, sắc nét. Laser làm phai màu lớp phủ, làm lộ ra lớp màu trắng hoặc bạc của nhôm bên trong. Mặc dù vật liệu này có nhiều màu khác nhau, nhưng khắc laser lên nhôm anodized đen tạo ra sự tương phản màu sắc tốt nhất. Không giống như hầu hết các vật liệu khác, nhôm anodize không sinh ra khói hay bụi trong quá trình khắc.

Khắc laser trên thép không gỉ (SS316L)

Có thể thu hồi lớp phủ được tạo ra bằng phương pháp phun phủ nhiệt để sử dụng trong những ứng dụng đặc biệt của khắc laser, phương pháp phủ này tạo ra một lớp phủ có thể nhìn thấy được ánh sáng từ tia laser giúp phủ lớp phủ lên bề mặt nơi mà tia laser đi qua. Thông thường, lớp phủ này giúp khắc được trên các vật liệu trong suốt hoặc phản xạ quang học như kính và có nhiều màu khác nhau. Bên cạnh lớp phủ phun, một số kim loại có thể khắc laser được sử dụng như lớp phủ để định hình. Các sản phẩm như thế này biến đổi bề mặt của chi tiết thành các màu khác nhau (thường là đen, nâu hoặc xám).

Đá và thủy tinh

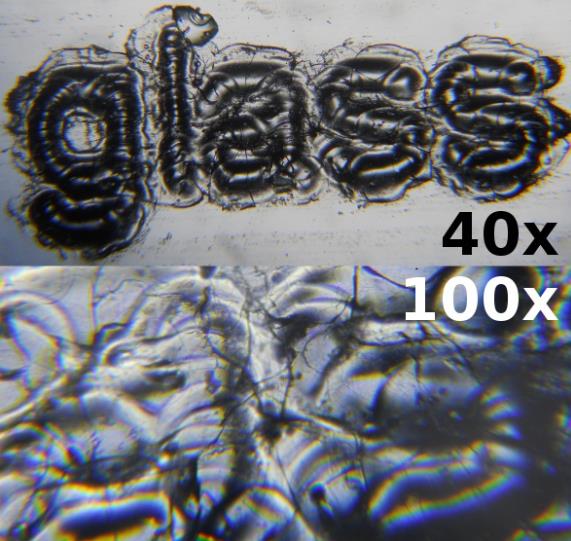

Đá và thủy tinh rất khó bay hơi. Do đó, vật liệu này thường không thích hợp để khắc bằng laser mà phải gia công bằng các phương pháp khác như bắn cát, cắt bằng kim cương, tia nước hạt mài. Khi một tia laser chạm vào thủy tinh hoặc đá, sẽ làm chúng bị vỡ. Các lỗ li ti trên bề mặt vật liệu để lộ các hạt tự nhiên và các tinh thể kết tinh, khi được gia nhiệt quá nhanh, chúng sẽ bị vỡ ra thành các hạt có kích thước micro và văng ra khỏi bề mặt vì sự giãn nỡ đột ngột do chênh lệch nhiệt độ quá lớn so với môi trường xung quanh. Vì vậy, nếu công suất, tốc độ và mức độ tập trung laser là vừa phải, thì quá trình khắc laser hoàn toàn có thể được thực hiện một cách hoàn hảo trên thủy tinh và đá. Người ta nên tránh các khắc các hình dạng lấp đầy lớn lên khắc thủy tinh bởi vì nó tạo nên một khoảng rộng có xu hướng không đồng đều; việc cắt kính đơn không thể phụ thuộc vào sự nhất quán trực quan, có thể là một bất lợi hoặc một lợi thế tùy thuộc vào hoàn cảnh và hiệu quả mong muốn.

Khắc kính hiển vi bằng kính khắc laser với chữ “glass” được khắc trong phông chữ 3pt. Phóng to 40x và 100x

Đồ trang sức

Sự phát triển của đồ trang sức đã khiến cho các thợ kim hoàn ý thức hơn về những lợi ích của quá trình khắc laser.

Các thợ kim hoàn phát hiện ra rằng bằng cách sử dụng tia laser, họ có thể tạo ra các sản phẩm với độ chính xác cao hơn so với các phương pháp khắc khác. Đồng thời, các thợ kim hoàn phát hiện ra rằng laser dùng khắc có một số tính chất mong muốn khác.

Trước đây, để có thể khắc laser, các thợ kim hoàn phải trang bị cho mình những thiết bị có kích thước rất lờn, cồng kềnh, khó thao tác. Bây giờ các máy khắc đã nhỏ gọn hơn rất nhiều. Một số doanh nhân đã đặt các thiết bị này trong các ki-ốt ở các trung tâm thương mại. Điều đó đã làm cho đồ trang sức được khắc bằng laser dễ tiếp cận với khách hàng hơn. Các nhà sản xuất máy khắc laser cho đồ trang sức đã phát triển một số thiết bị rất chuyên dụng. Họ đã thiết kế những chiếc máy có thể khắc bên trong một chiếc nhẫn. Họ cũng đã tạo ra những cỗ máy có khả năng khắc mặt sau của chiếc đồng hồ.

Một tia laser có thể khắc lên bề mặt phẳng hoặc cong của đồ trang sức. Đó là lý do tại sao các thợ kim hoàn ưa chuộng sử dụng khắc laser để gia công trang sức.

Đồ mỹ nghệ

Khắc laser cũng có thể được sử dụng để tạo ra tác phẩm nghệ thuật. Công việc này thường được thực hiện trên các bề mặt phẳng, tạo ra các bề mặt thấp hơn hoặc để tạo rãnh và các vết cắt có thể được lấp đầy bằng mực, men hoặc các vật liệu khác. Một số máy khắc laser có hỗ trợ quay có thể khắc xung quanh một vật thể. Nghệ sĩ có thể số hoá các bản vẽ, quét hoặc tạo hình ảnh trên máy tính và khắc hình ảnh lên bất kỳ vật liệu nào được đề cập đến trong bài viết này.

Khắc gương laser

Tương tự, như với khắc gương thông thường, mục đích ban đầu của máy khắc laser là khắc được lên bề mặt gương. Khi công suất, tiêu cự và tốc độ được tối ưu, kết quả tương tự với các phương pháp như phun cát hoặc khắc hóa chất có thể đạt được.

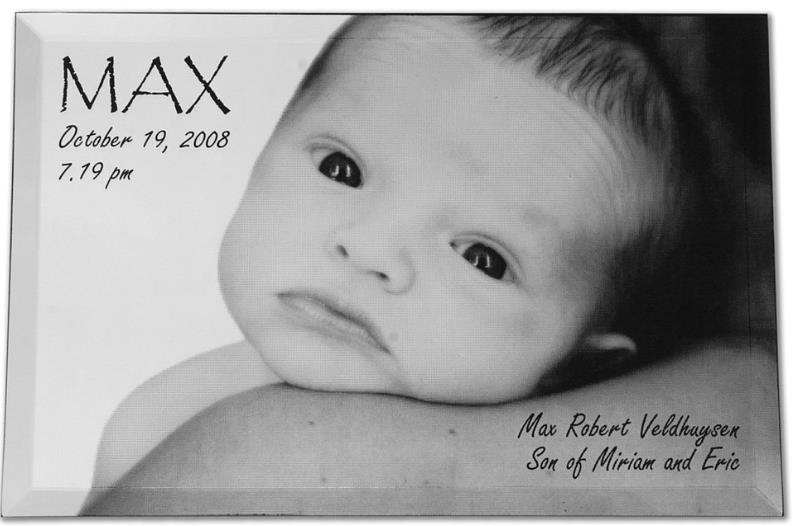

Hình ảnh thực tế của một chiếc gương được khắc laser. Gương hình chữ nhật có kích thước 20×30 cm. Khắc ảnh và chữ.

Một khái niệm mới về khắc gương là một chiếc gương được khắc bằng laser. Ở đây tia laser bắn vào lớp bạc phản chiếu ở phía sau gương. Kết quả là mặt kính của gương khắc laser vẫn còn nguyên vẹn, do đó duy trì chất lượng phản chiếu hoàn toàn của gương gốc.

Cuối cùng, sau quá trình laser phức tạp này, phía sau gương cần phải được “lấp đầy” bằng một lớp phủ mới để làm đầy lại hình ảnh được khắc trong gương. Khi một bức ảnh hoặc văn bản được khắc bằng laser, lớp phủ phía sau là màu đen chắc chắn sẽ tạo ra hiệu ứng tốt nhất và sẽ tạo ra một hình ảnh đen trắng rõ ràng. Ngoài ra, các lớp phủ màu cũng có thể được sử dụng để tạo thêm chiều sâu cho hình khắc.

Ứng dụng trong công nghiệp

Khắc laser trực tiếp lên bề mặt trụ và mặt phẳng.

Việc khắc laser trực tiếp lên các chi tiết dạng trụ và mặt phẳng đã được ứng dụng từ những năm 1970. Lúc ban đầu, công nghệ này sử dụng laser CO2 để cắt bỏ có chọn lọc hoặc bốc hơi một loạt các tấm cao su và vật liệu dư thừa để tạo ra một bề mặt sẵn sàng in mà không cần sử dụng quang hóa hoặc hóa chất. Quá trình này không yêu cầu sử dụng các mặt nạ che chắn như với photopolymer laser. Thay vào đó, đầu laser CO2 có công suất cao sẽ trực tiếp đốt cháy và cắt bỏ phần vật liệu không mong muốn. Mục đích là để tạo ra hình ảnh sắc nét, tạo ra các vùng rõ ràng, hỗ trợ cho quá trình tạo màu cho sản phẩm. Sau đó là một chu kỳ tẩy rửa và sấy khô. Sau khi khắc, photopolymer được thể hiện thông qua lớp màu đen được rửa sạch trong quá trình photopolymer truyền thống đòi hỏi hình ảnh và hóa chất.

Trước năm 2000, việc sử dụng laser để gia công vật liệu cao su có chất lượng rất thấp. Những vật liệu cao su này có cấu trúc thô nên việc tạo ra chất lượng cao hơn là không thể. Kể từ năm 2000, laser sợi quang đã được sử dụng để gia công vật liệu polymer đen với chất lượng cao hơn. Cũng tại Drupa 2004, công nghệ khắc trực tiếp lên các tấm polyme đã được giới thiệu. Điều này cũng ảnh hưởng đến các nhà phát triển polymer, để duy trì tính cạnh tranh, họ đã phát triển các vật liệu polymer mới có chất lượng cao hơn. Việc phát triển các hợp chất polymer phù hợp cũng cho phép chất lượng khắc tăng cao. Kể từ đó, khắc laser được xem là công nghệ in kỹ thuật số hiện đại đầu tiên.

Với tính cạnh tranh cao, gần đây hệ thống laser đã được giới thiệu để chọn lọc khắc lớp mỏng màu đen trên một tấm photopolymer được sản xuất đặc biệt.

Khắc hình trực tiếp lên polymer.

Ứng dụng của quá trình này là việc khắc trực tiếp hình ảnh kỹ thuật số lên các tấm polymer hoặc một vòng polymer được gắn trên bề mặt một trụ tròn. Công nghệ này được thực hiện trên một bản in được tích hợp trong quy trình kỹ thuật số, hỗ trợ việc kiểm tra kỹ thuật số. Đây là một quá trình không sử dụng phim, giúp loại bỏ một trong yếu tố trong việc thu được các hình ảnh đẹp và sắc nét cho các hiệu ứng bề mặt, bao gồm cả quy trình in màu.

Trong quá trình này, hình ảnh được tạo ra trên máy tính sẽ được scan trực tiếp lên vật liệu tấm photopolymer, đã được phủ một lớp vật liệu mỏng màu đen, một cách nhanh chóng. Đầu laser chạy song song với trục ống và cắt bỏ phần vật liệu đen bên ngoài và để lộ ra phần polyme bên dưới. Tia cực tím di chuyển theo mẫu để tạo thành hình ảnh qua lớp vật liệu đen. Lớp vật liệu đen còn lại hấp thụ bức xạ tia cực tím, làm polymer hóa vật liệu photopolymer bên dưới, nơi lớp vật liệu màu đen đã bị loại bỏ. Phần vật liệu photopolymer còn lại vẫn cần phải được xử lý như một tấm flexo thông thường. Đó là quá trình rửa sạch bằng cách sử dụng dung môi kết hợp các kỹ thuật thu hồi hóa chất cần thiết, trong khi các công nghệ rửa sạch chỉ bằng nước đang được phát triển. Công nghệ này đã được sử dụng từ năm 1995 và hiện nay được sử dụng rộng rãi trên toàn thế giới khi có nhiều thiết bị giá cả phải chăng hơn. Các nguồn tin thương mại cho biết có khoảng 650 máy đo kỹ thuật số được lắp đặt trong các nhà sản xuất nhãn, đóng gói và thương mại.

Khắc laser trên cuộn anilox.

Trước năm 1980, cuộn anilox được sản xuất bởi nhiều quy trình cơ học khác nhau. Những cuộn anilox kim loại này đôi khi được phủ ceramic để kéo dài tuổi thọ của chúng trong máy in flexographic. Trong những năm 1980, các hệ thống khắc laser đã được sản xuất, sử dụng laser CO2 để khắc trực tiếp vào bề mặt ceramic. Từ đó, laser YAG chuyển mạch Q được sử dụng trong một khoảng thời gian vì chúng cung cấp chùm tia laser có thể cắt sắc nét hơn cũng như tần số xung cao có khả năng khắc hình mịn hơn theo yêu cầu của quá trình in flexographic. Kể từ năm 2000, quá trình khắc laser anilox đã bị ảnh hưởng bởi việc sử dụng các máy laser sợi quang tạo ra các tia laser CO2 năng lượng cao cùng với khả năng tập trung hoàn hảo các tia laser YAG. Hệ thống quang học cung cấp sự chuyển đổi nhanh chóng các chùm tia laser đã cho phép hệ thống laser sợi chiếm ưu thế trên thị trường hiện nay. Công nghệ này đã trở nên nổi tiếng với tên gọi Multi-Beam-Anilox hoặc MBA.

Khắc laser mặt dưới (SSLE).

Khắc laser bề mặt dưới là quá trình khắc một hình ảnh trong một vật liệu rắn trong suốt bằng cách tập trung tia laser bên dưới bề mặt đó để tạo ra các vết nứt nhỏ. Các vật liệu khắc này có chất lượng quang học cao (thích hợp cho các thấu kính, có độ phân tán thấp) để giảm thiểu sự phân tán của chùm tia. Kính BK7 là vật liệu phổ biến cho ứng dụng này. Nhựa trong suốt cũng được sử dụng, nhưng chất lượng kém hơn so với các vật liệu thủy tinh.

Kể từ khi thành lập vào cuối những năm 1990, SSLE có chi phí thấp hơn so với các dòng máy khác ở các kích thước khác nhau, từ các máy nhỏ (~ 35.000 – 60.000 USD) đến các máy lớn (> 250.000 USD). Mặc dù các máy này đang dần phổ biến hơn, nhưng ước tính chỉ có vài trăm máy đang hoạt động trên toàn thế giới. Nhiều máy đòi hỏi phải có hệ thống làm mát, bảo trì và hiệu chuẩn rất tốn kém để sử dụng hiệu quả. Các máy khắc SSLE phổ biến các máy cắt laser Diode Pumped Solid State (DPSS). Các diode laser, thành phần chính kích thích vật liệu laser tạo xung, có chi phí sấp sỉ một phần ba chi phí của máy và chỉ có thể sử dụng trong một khoảng thời gian, tuy nhiên một số diode chất lượng tốt có tuổi thọ lên đến hàng ngàn giờ.

Từ năm 2009, việc sử dụng SSLE có hiệu quả kinh tế cao hơn trong việc tạo ra các hình ảnh 3D trong các sản phẩm pha lê lưu niệm hoặc quảng cáo với chỉ một vài nhà thiết kế tập trung vào thiết kế kết hợp tinh thể cỡ lớn hoặc nguyên khối. Một số công ty sản xuất quà lưu niệm theo ý khách hàng bằng cách chụp ảnh 3D hoặc chụp ảnh và khắc chúng vào tinh thể pha lê.

Sản phẩm được quan tâm

Nhận bài viết mới

Các bài viết chia sẻ đến cộng đồng rất chât lượng, mang lại rất nhiều kiến thức mới. Đừng bỏ lỡ bất kỳ bài viết nào của chung tối, hãy đăng ký để nhận bài viết mới qua Mail của bạn

Đăng ký để không bỏ lỡ bài viết nào!

Bài mới

- Giáo trình Robocon

- Giới thiệu các loại board Esp8266 dành cho IoT và thiết lập cơ bản cho người mới học

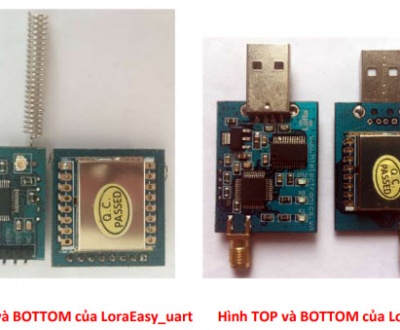

- Hướng dẫn sử dụng LoraEasyV1

- Tài liệu tự học Python tiếng Việt cho người mới bắt đầu

- Tương lai của kết nối IoT (Internet of Things) tiềm năng và sự đa dạng

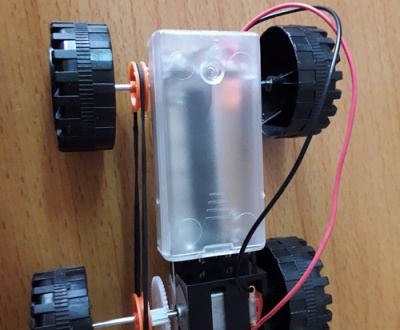

- HƯỚNG DẪN LẤP RÁP XE MÔ HÌNH 4 BÁNH

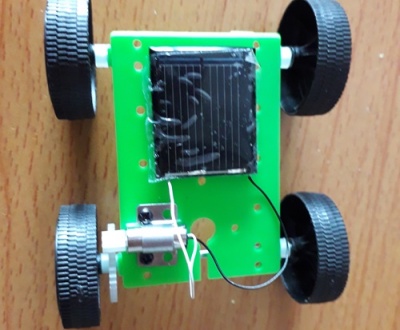

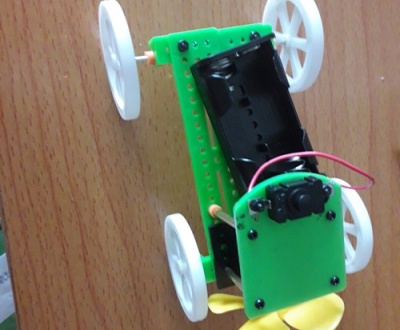

- HƯỚNG DẪN LẮP RÁP XE CHẠY BẰNG NĂNG LƯỢNG MẶT TRỜI

Danh mục