Computer numerical control (CNC) là quá trình tự động hóa của các máy công cụ bằng các máy tính điều khiển thực hiện các thao tác theo trình tự được lập trình sẵn. Điều này trái ngược với các máy được điều khiển thủ công bằng tay quay hoặc cần gạt hoặc tự động bằng máy.

Trong các hệ thống CNC hiện đại, thiết kế một chi tiết cơ khí và chương trình gia công của nó được tự động hóa cao. Kích thước của các chi tiết được xác định bằng phần mềm hỗ trợ thiết kế trên máy tính (computer-aided design – CAD), và sau đó được dịch sang chương trình gia công bằng phần mềm hỗ trợ gia công trên máy tính (computer-aided manufacturing – CAM). Các kết quả mô phỏng được chuyển đổi (bằng “ngôn ngữ lập trình”) thành các lệnh cụ thể cần thiết cho một máy cụ thể để gia công, và sau đó được nạp vào máy CNC.

Vì bất kỳ chi tiết cụ thể nào cũng có thể yêu cầu phải sử dụng nhiều phương pháp gia công khác nhau như khoan, cưa,… – các máy hiện đại thường kết hợp nhiều phương pháp vào một máy duy nhất. Trong các trường hợp khác, một số máy khác nhau được sử dụng với bộ điều khiển bên ngoài và con người hoặc robot di chuyển phôi từ máy này sang máy khác để gia công. Trong cả hai trường hợp, hàng loạt các bước cần thiết để sản xuất một chi tiết bất kỳ với mức độ tự động hóa cao và tạo ra chi tiết đúng với thiết kế CAD ban đầu.

Lịch sử

Các máy NC đầu tiên được chế tạo vào những năm 1940 và 1950, dựa trên các công cụ hiện có đã được sửa đổi với động cơ được điều khiển theo các điểm được đưa vào hệ thống trên băng đục lỗ. Những máy sử dụng động cơ servo đời đầu này đã được tăng cường nhanh chóng với các máy tính analog và digital, tạo ra các công cụ máy CNC hiện đại đã tạo nên cuộc cách mạng trong lĩnh vực cơ khí.

Mô tả

Chuyển động của phôi được điều khiển theo nhiều trục, thông thường ít nhất là hai trục (X và Y), và dụng cụ cắt di chuyển theo trục còn lại Z (độ sâu). Vị trí của dao được điều khiển trực tiếp bởi động cơ bước hoặc động cơ servo để tạo ra các chuyển động có độ chính xác cao, hoặc trong các máy đời cũ, động cơ thông qua các bộ truyền bánh răng để điều khiển vị trí dao. Hệ thống điều khiển vòng hở có thể được sử dụng với điều kiện lực cắt nhỏ và tốc độ cắt thấp. Trên các máy gia công kim loại trên thị trường, các hệ thống điều khiển vòng kín là tiêu chuẩn và cần thiết để cung cấp độ chính xác, tốc độ và khả năng lặp lại.

Khi các chương trình điều khiển phát triển, các máy công cụ cũng phát triển. Một biện pháp an toàn đã được thực hiện bằng cách cải tiến lớp vỏ ngoài của toàn máy, kết hợp với các khóa an toàn để đảm bảo người vận hành tránh được các mảnh vụn văng ra tronng quá trình gia công. Hầu hết các hệ thống CNC mới được chế tạo hiện nay đều được điều khiển tự động 100%.

Các hệ thống giống như CNC hiện đang được sử dụng trong bất kỳ quá trình nào có thể được mô tả như một loạt các chuyển động và hoạt động. Chúng bao gồm cắt laser, hàn, hàn ma sát, hàn siêu âm, cắt plasma, uốn, quay, đục lỗ, pinning, dán, cắt vải, may, băng và fiber placement, phay, picking and placing, và cưa.

Ví dụ về máy CNC

Máy phay

Dịch các chương trình bao gồm các số và chữ cái cụ thể để di chuyển trục chính (hoặc phôi) đến các vị trí và cao độ khác nhau. Nhiều người sử dụng các chức năng G-codes bao gồm: phay mặt, phay cạnh, tarô, khoan và thậm chí là tiện. Ngày nay, các máy CNC có thể có từ 3 đến 6 trục. Hầu hết các nhà máy CNC đều yêu cầu đặt phôi gia công lên trên bàn máy có kích thước ít nhất phải lớn bằng kích thước phôi, nhưng trong một số máy 3 trục mới bàn máy có thể nhỏ hơn phôi.

Máy tiện

Cắt phôi khi nó đang xoay. Gia công nhanh, chính xác, thường sử dụng các công cụ tiêu chuẩn và các mũi khoan. Tiện CNC có hiệu quả trong việc gia công các chi tiết phức tạp mà các máy tiện truyền thống khó thực hiện được. Các thông số điều khiển tương tự cho các máy CNC và thường sử dụng G-codes. Các máy thông thường có hai trục chuyển động (X và Z), nhưng các dòng máy mới hơn sẽ có nhiều trục hơn, cho phép nâng cao khả năng gia công cho máy.

Máy cắt Plasma

Cắt vật liệu bằng cách sử dụng tia plasma. Thường được sử dụng để cắt thép và các kim loại khác và nhiều loại vật liệu khác nhau. Trong quá trình này, khí (chẳng hạn như khí nén) được thổi ở tốc độ cao từ vòi phun; đồng thời, một tia lửa điện được hình thành thông qua khí từ vòi phun đến bề mặt bị cắt, biến khí đó thành plasma. Plasma đủ nóng để làm nóng chảy vật liệu bị cắt và áp suất thổi đủ lớn để đẩy kim loại nóng chảy ra khỏi vùng gia công.

Máy gia công tia lửa điện (EDM)

(EDM), còn được gọi là gia công tia lửa, xói mòn tia lửa, đốt, diesinking, hoặc wire erosion, là một quá trình gia công trong đó hình dạng sản phẩm mong muốn thu được bằng cách sử dụng hiện tượng phóng điện (tia lửa điện) giữa hai điện cực. Vật liệu được lấy ra khỏi phôi bằng một loạt các các tia lửa điện được phóng giữa hai điện cực, cách nhau bởi một lớp dung dịch điện môi và chịu một điện áp. Một trong các điện cực được gọi là điện cực dụng cụ, hoặc đơn giản là “dụng cụ” hoặc “điện cực”, trong khi điện cực kia được gọi là điện cực gia công hoặc “phôi gia công”.

Máy đa trục

Loại máy trục vít được sử dụng trong sản xuất hàng loạt. Đạt được hiệu quả cao do tăng năng suất thông qua tự động hóa. Có thể cắt vật liệu thành từng miếng nhỏ một cách hiệu quả đồng thời sử dụng một bộ công cụ đa dạng. Các máy đa trục có nhiều trục trên một bàn quay theo phương ngang hoặc dọc. Bàn xoay chứa đầu khoan bao gồm một số trục được gắn trên vòng bi và được điều khiển bởi các bánh răng. Có hai loại dụng cụ hỗ trợ cho các đầu khoan, cố định hoặc có thể điều chỉnh, tùy thuộc vào khoảng cách trung tâm của trục khoan cần phải thay đổi hay không

Wire EDM

Còn được gọi là wire cutting EDM, wire burning EDM, hoặc traveling wire EDM, quá trình này sử dụng tia lửa để gia công hoặc loại bỏ vật liệu từ bất kỳ vật liệu dẫn điện nào, sử dụng điện cực dây. Điện cực dây thường sử dụng vật liệu là đồng thau hoặc đồng mạ kẽm. Dây EDM cho phép cắt góc gần 90 độ và ít tác dụng lực lên vật liệu. Vì dây bị mòn trong quá trình gia công, máy Wire EDM cấp nguồn dây mới từ ống chỉ và bỏ dây đã sử dụng vào thùng tái chế.

Sinker EDM

Còn được gọi là EDM tạo lỗ hoặc volume EDM, sinker EDM bao gồm một điện cực và phôi được ngâm trong dầu hoặc một dung dịch điện môi. Điện cực và phôi được nối với nguồn điện phù hợp, tạo ra một điện thế giữa hai phần. Khi điện cực tiếp cận phôi, xảy ra sự phóng điện trong dung dịch tạo thành một dòng plasma và tia lửa nhỏ. Sản xuất khuôn và khuôn mẫu thường được thực hiện bằng phương pháp sinker EDM. Một số vật liệu, chẳng hạn như vật liệu ferrite mềm và vật liệu epoxy-rich bonded magnetic không thể gia công bằng phương pháp này vì chúng không dẫn điện.

Máy cắt tia nước

Còn được gọi là máy Waterjet, là công cụ có khả năng cắt kim loại hoặc các vật liệu khác (như đá granit) bằng cách sử dụng vòi phun nước ở vận tốc và áp suất cao, hoặc hỗn hợp nước và các hạt mài mòn, chẳng hạn như cát. Nó thường được sử dụng trong quá trình chế tạo hoặc sản xuất các bộ phận cho máy móc và thiết bị. Waterjet là phương pháp được ưu tiên khi vật liệu bị cắt rất nhạy cảm với nhiệt độ cao do các phương pháp khác tạo ra. Nó được ứng dụng trong nhiều ngành công nghiệp từ khai thác đến hàng không vũ trụ, nơi nó được sử dụng cho các hoạt động như cắt, tạo hình, khắc, và khoan.

Sự cố về dụng cụ/máy

Trong CNC, “sự cố” xảy ra khi máy được vận hành không đúng gây hại cho máy, công cụ hoặc phôi, đôi khi dẫn đến uốn cong hoặc làm gãy dao, đồ gá,… hoặc gây ra thiệt hại cho máy như làm cong ray dẫn hướng, trục vít, hoặc làm nứt các chi tiết máy do ứng suất tập trung. Một sự cố nhỏ có thể không làm hỏng máy hoặc dụng cụ, nhưng có thể làm hỏng phôi, và thay thế một phôi khác trong trường hợp phôi cũ không thể sử dụng được nữa.

Nhiều máy CNC không có chức năng xác định tọa độ vị trí của dao hoặc bàn máy khi vừa mở máy. Do đó chúng phải được trả về vị trí “home” hoặc “zeroe” theo cách thủ công từ đó có thể xác định được vị trí của phôi và thiết lập gốc tọa độ thích hợp cho quá trình gia công. Dao có thể di chuyển ra khỏi vùng làm việc của nó, dẫn đến va chạm với các bộ phận khác làm gãy dao hoặc thậm chí là làm hỏng các bộ phận khác của máy. Ngoài các công tắc giới hạn vật lý, nhiều máy được thiết lập các thông số để giới hạn chuyển động trục trong một phạm vi nhất định.. Tuy nhiên, các thông số này thường có thể được thay đổi bởi vận hành.

Nhiều công cụ CNC chưa được xác định trước môi trường làm việc. Máy có thể có hệ thống cảm biến tải trọng trên trục chính và động cơ, nhưng một số thì không. Chúng chỉ hoạt động đúng theo các chương trình gia công được cung cấp và sự an toàn của máy phụ thuộc vào người vận hành có phát hiện được sự cố xảy ra hay sắp xảy ra và để họ có thể ngừng ngay quá trình gia công để bảo vệ máy. Các máy được trang bị cảm biến tải trọng có thể dừng chuyển động trục chính khi bị quá tải, nhưng điều này không ngăn chặn được sự cố xảy ra. Nó chỉ có thể hạn chế thiệt hại phát sinh từ sự cố. Một số sự cố có thể phải xuất phát từ sự quá tải của trục hay động cơ.

Nếu hệ thống truyền động yếu hơn so với machine structural integrity, thì hệ thống truyền động chỉ đơn giản là đẩy và động cơ truyền động chỉ “trượt tại chỗ”. Máy có thể không phát hiện sự cố, ví dụ dao đang ở vị trí 210 mm trên trục X, nhưng thực ra, là vị trí 32 mm, nơi nó va vào vật cản và hệ thống truyền động bị trượt đến vị trí 210 mm. Tất cả các chuyển động tiếp theo của dao theo trục X sẽ bị lệch 178 mm, và tất cả các chuyển động không chính xác tiếp theo có thể dẫn đến va chạm tiếp với phôi, đồ gá hoặc bản thân máy. Điều này là phổ biến trong các hệ thống điều khiển vòng hở, nhưng sẽ không xuất hiện trong các hệ thống điều khiển vòng kín trừ khi xảy ra sự trượt cơ học giữa động cơ và cơ chế truyền động. Thay vào đó, trong một hệ thống điều khiển vòng kín, máy sẽ tiếp tục cố gắng di chuyển cho đến khi động cơ quá tải hoặc thông báo lỗi.

Có thể phát hiện và tránh va chạm thông qua việc sử dụng cảm biến vị trí tuyệt đối (dải hoặc bộ mã hóa quang học) để giám sát các chuyển động, hoặc cảm biến mô-men xoắn hoặc cảm biến power-draw trên hệ thống truyền động để phát hiện sự quá tải bất thường khi máy di chuyển không tải, nhưng đây không phải là một thành phần phổ biến có trong các máy CNC.

Thay vào đó, hầu hết các công cụ CNC thông thường chỉ đơn giản dựa vào độ chính xác của động cơ bước khi quay một góc cụ thể theo sự biến thiên từ trường. Với giả định là động cơ bước hoạt động chính xác và không có sai lệch, do đó, cảm biến giám sát vị trí dao chỉ đơn giản là đếm số lượng xung được gửi đến động cơ bước theo thời gian. Thiết bị giám sát vị trí dao thường không được tích hợp sẵn trong máy, do đó, khó phát hiện được sự cố phát sinh.

Máy gia công kim loại CNC trên thị trường sử dụng hệ thống điều khiển vòng kín để di chuyển trục. Trong một hệ thống điều khiển vòng kín, bộ điều khiển luôn xác định được chính xác vị trí thực tế của trục. Với lập trình điều khiển thích hợp, việc này sẽ làm giảm khả năng xảy ra sự cố, nhưng nó vẫn tùy thuộc vào người vận hành và lập trình viên để đảm bảo rằng máy được vận hành một cách an toàn. Tuy nhiên, trong những năm 2000 và 2010, phần mềm mô phỏng gia công đã được phát triển nhanh chóng, và nó đã phổ biến cho toàn bộ máy công cụ (bao gồm tất cả trục, trục chính, mâm cặp, bàn xe dao, dụng cụ cầm tay, ụ máy, đồ gá, bàn kẹp, và phôi) được mô hình hóa chính xác với các mô hình khối 3D, cho phép phần mềm mô phỏng dự đoán khá chính xác quá trình gia công có xảy ra sự cố hay không. Mặc dù quá trình mô phỏng như vậy không phải là mới, độ chính xác và sự phổ biến của nó đang được cải thiện đáng kể do sự tiến bộ của hệ thống máy tính.

Điều khiển chính xác và độ rơ của các thiết bị

Trong các chương trình CNC, người lập trình có thể giả định rằng cơ chế điều khiển luôn vận hành chính xác, hoặc dung sai giống hệt nhau cho tất cả các hướng cắt hoặc chuyển động. Điều này không phải luôn luôn đúng với các máy CNC. Các máy CNC có độ rơ lớn vẫn có thể đạt độ chính xác cao nếu cơ cấu dẫn động hoặc đường cắt chỉ được thực hiện theo một hướng nhất định, và tất cả các hệ dẫn động được ép chặt với nhau theo một hướng duy nhất. Tuy nhiên một thiết bị CNC với độ rơ lớn và một dao cắt bị mòn có thể dẫn đến dao không cắt vật liệu hoặc làm xướt bề mặt phôi. Độ rơ cũng ảnh hưởng đến độ chính xác khi thay đổi hướng cắt của dao, chẳng hạn như phay vòng tròn, nơi chuyển động trục là hình sin. Tuy nhiên, điều này có thể được bù trừ nếu lượng rơ được biết chính xác bằng bộ mã hóa tuyến tính hoặc đo lường thủ công.

Độ rơ không nhất thiết phải tính lại nhiều lần trong quá trình cắt để đảm bảo độ chính xác của nó, có thể sử dụng một số dụng cụ hoặc các bề mặt để khử độ rơ, bằng cách sử dụng lực ép chặt dụng cụ đó vào thiết bị và thiết lập góc tọa độ mới cho toàn bộ quá trình gia công. Cách tương tự như phương pháp được sử dụng trên các máy công cụ thủ công khi kẹp một micrometer lên một chùm tham chiếu và điều chỉnh Vernier về không và sử dụng nó làm tham chiếu.

Hệ thống điều khiển vị trí

Trong các hệ thống điều khiển số, vị trí của công cụ được xác định bởi một bộ các lệnh gọi là chương trình.

Điều khiển vị trí được kiểm soát bằng hệ thống điều khiển vòng lặp hở hoặc hệ thống điều khiển vòng lặp kín. Trong một hệ thống điều khiển vòng lặp hở, quá tình giao tiếp chỉ diễn ra theo một hướng: từ bộ điều khiển đến động cơ. Trong một hệ thống điều khiển vòng lặp kín, phản hồi được cung cấp cho bộ điều khiển để nó có thể sửa lỗi về vị trí, vận tốc và gia tốc, có thể phát sinh do các biến đổi về tải trọng hoặc nhiệt độ. Các hệ thống điều khiển vòng lặp hở thường rẻ hơn nhưng kém chính xác hơn. Động cơ bước có thể được sử dụng trong cả hai loại hệ thống, trong khi động cơ servo chỉ có thể được sử dụng trong các hệ thống điều khiển vòng lặp kín.

Tọa độ Descartes

Các G & M codes xác định vị trí đều dựa trên hệ tọa độ ba chiều Descartes. Hệ thống này là một mặt phẳng điển hình mà chúng ta thường thấy trong toán học khi vẽ đồ thị. Hệ tọa độ này được sử dụng để xác định tọa độ cụ thể cho dụng cụ và các chuyển động của dụng cụ. Tọa độ tuyệt đối được sử dụng phổ biến hơn và đại diện cho gốc tọa độ (0,0,0) trên mặt phẳng. Điểm này được thiết lập trên phôi ban đầu để cung cấp cho một điểm khởi đầu hoặc vị trí “home” trước khi bắt đầu gia công.

M-codes

M-codes là các lệnh điều khiển chuyển động quanh trục chính. Định dạng M-codes là chữ M theo sau là hai đến ba chữ số; ví dụ:

[M02 Kết thúc chương trình]

[M03 Quay trục chính- Chiều kim đồng hồ]

[M04 Quay trục chính – Ngược chiều kim đồng hồ]

[M05 Dừng trục chính]

[M06 Đổi dao]

[M07 Dung dịch làm mát]

[M53 Nâng trục chính] (nâng trục chính lên trên vị trí cao hơn để người vận hành thực hiện các thao tác cần thiết).

M-codes cần thiết trong tất cả các chương trình CNC để đảm bảo một chương trình có thể hoạt động. Tất cả các chương trình CNC hoàn chỉnh đều có mã M-codes trong cả dòng đầu tiên và dòng mã cuối cùng.

G-codes

G-codes được sử dụng để điều khiển các chuyển động cụ thể của máy, chẳng hạn như di chuyển máy hoặc chức năng khoan. Định dạng của G-codes là chữ G theo sau là hai đến ba chữ số; ví dụ G01. Các mã G khác nhau giữa máy phay và máy tiện. ví dụ:

[G00 định vị nhanh vị trí]

[G01 Chuyển động nội suy tuyến tính]

[G02 Chuyển động nội suy đường tròn theo chiều kim đồng hồ]

[G03 Chuyển động nội suy đường tròn theo chiều ngược chiều kim đồng hồ]

[G04 Tạm dừng trục chính]

[G10 Bù kích thước (Nhóm 00) Phay]

[G12 Phay lỗ tròn theo chiều kim đồng hồ]

[G13 Phay lỗ tròn ngược chiều kim đồng hồ]

tham khảo

https://en.wikipedia.org/wiki/Numerical_control

Sản phẩm được quan tâm

Nhận bài viết mới

Các bài viết chia sẻ đến cộng đồng rất chât lượng, mang lại rất nhiều kiến thức mới. Đừng bỏ lỡ bất kỳ bài viết nào của chung tối, hãy đăng ký để nhận bài viết mới qua Mail của bạn

Đăng ký để không bỏ lỡ bài viết nào!

Bài mới

- Giáo trình Robocon

- Giới thiệu các loại board Esp8266 dành cho IoT và thiết lập cơ bản cho người mới học

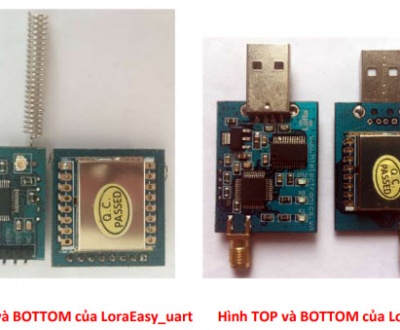

- Hướng dẫn sử dụng LoraEasyV1

- Tài liệu tự học Python tiếng Việt cho người mới bắt đầu

- Tương lai của kết nối IoT (Internet of Things) tiềm năng và sự đa dạng

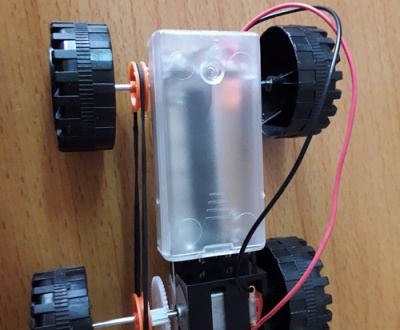

- HƯỚNG DẪN LẤP RÁP XE MÔ HÌNH 4 BÁNH

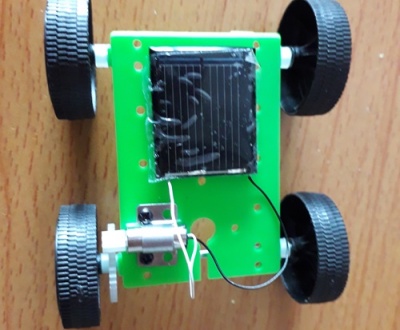

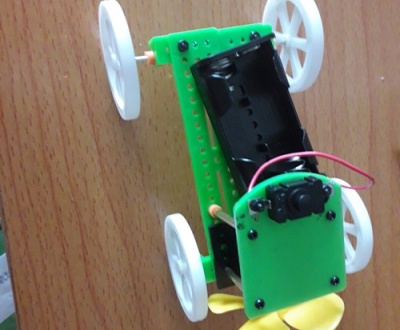

- HƯỚNG DẪN LẮP RÁP XE CHẠY BẰNG NĂNG LƯỢNG MẶT TRỜI

Danh mục