FDM dựa trên kỹ thuật tạ mẫu nhanh sử dụng nhựa nhiệt để in mô hình 3D. FDM còn gọi là in phun nhựa (plastic jet printing – PJP). Stratasys Inc đã bắt đầu vào nam 1989 để phát triển ngành công nghiệp sản phẩm nhựa dựa trên công nghệ FDM. Công nghệ được phát triển đầu tiên bởi Scott Cramp và được đăng ký bằng sáng chế vào nhăm 1922 tại hoa kỳ. FDM sử dụng quá trình đùn nhựa để tạo mẫu 3D.

Lý do để chọn FDM:

Dễ sử dụng.

Bề mặt hoàn thiện tốt.

Chi tiết 3D làm việc ổn định.

Chi tiết số lượng ít.

Nguyên lý:

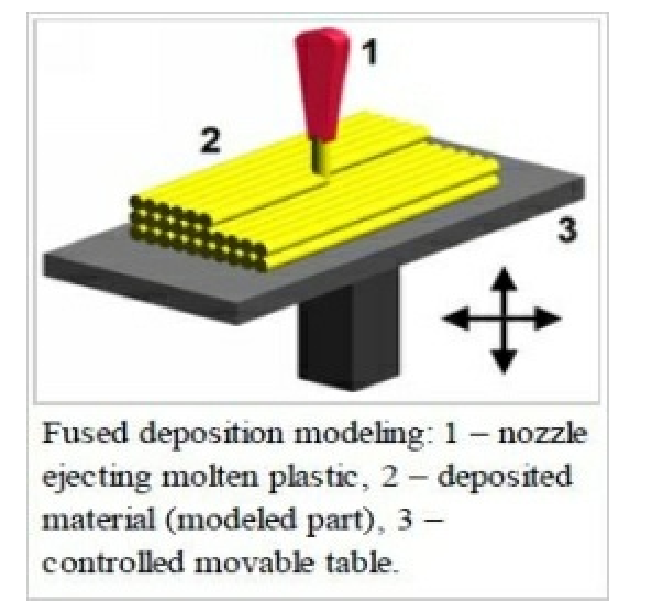

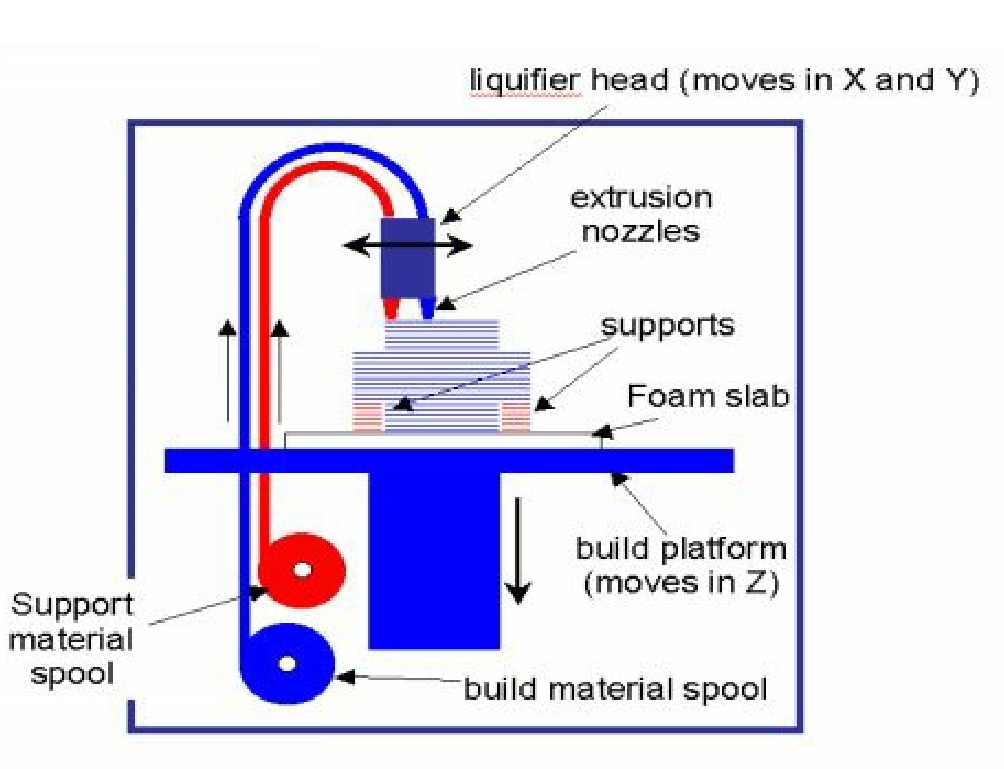

Một loại nhựa sẽ được đùn qua vòi phun. Nhiệt độ vòi phun được điều khiển bởi máy tính để cho phép đùn nhựa ra. Vật liệu thoát khỏi đầu phun có một độ lỏng nhất định. Chuyển động của vòi phun tùy thuộc vào hình dạng chi tiết in.

Vật liệu sử dụng:

Vật liệu mẫu: vật liệu in thông thường cho FDM là nhựa ABS được tạo ra từ nhiên liệu hóa thạch. Cùng với ABS, một số máy FDM in nhựa nhiệt như là polycarbonate (PC) hoặc. polyetherimide (PEI).

Thành phần của FDM:

Đầu đùn: đây là chi tiết quan trọng dùng khi kim loại được làm nóng lên và hóa lỏng. Có hai loại đầu phun cho cho hai loại vật liệu.

Động cơ bước: động cơ bước giúp di chuyển vòi phun đúng theo chương trình CAM (Computer-Aided Manufacturing).

Drive wheels: cung cấp đúng lượng dây nhựa yêu cầu.

Đế ( bàn gia nhiệt) : để đỡ chi tiết gia công

Quy trình:

Chuẩn bị —-> Sản xuất —–> Hậu xử lý

Chuẩn bị:

Đầu tiên, tệp CAD được tạo trong AutoCad hoặc một chương trình thiết kế khác. Mô hình cần phải được nhập vào phần mềm của Stratasy, Insight. Phần mềm chuyển đổi tệp .stl thành các lớp ngang theo toán học, tạo các cấu trúc đỡ cần thiết. Insight tạo đường dẫn công cụ cần thiết cho đầu đùn.

Sản xuất:

Nhựa ABS được nạp qua thiết bị đùn được kiểm soát nhiệt độ, lúc đó sẽ nóng lên và ở trạng thái lỏng – dẻo. Khi hoàn thành lớp, đầu đùn di chuyển theo hướng Z tới lớp tiếp theo. Mỗi lớp được tạo ra với một độ chính xác, và các lớp sẽ được liên kết với nhau và đông cứng lại. Mô hình 3D thiết kế sẽ thành một khối vững chắc.

Hậu xử lý:

Loại bỏ cấu trúc đỡ.

Gỡ chi tiết khỏi bàn đỡ.

Làm sạch chi tiết (rửa).

Hoàn thiện chi tiết.

Thông số qúa trình.

| Tính năng kỹ thuật | |

| Nhiệt độ vận hành | 820C – 850C |

| Áp lực | 34487 Pa đến 68947 Pa |

| Loại sợi | Đặc |

| Kích thước tối đa chi tiết | 36 x 24 x 36 inch |

| Bề dày nhỏ nhất của lớp in | 0.005 inch |

Ưu điểm:

- Dễ thay đổi vật liệu.

- Nhiều loại vật liệu có sẵn.

- Giá thành bảo trì thấp.

- Vật liệu không độc hại.

- Dung sai ±005”.

- Không yêu cầu giám sát.

- Kích thước nhỏ gọn.

- Các chi tiết mỏng được sản xuất nhanh.

Nhược điểm:

- Quá trình in chậm.

- Có thể bị co ngót sản phẩm.

- Độ chính xác hạn chế.

Ứng dụng:

FDM có thể ứng dụng trong các mảng sau:

- Chế tạo mẫu cho mô hình hoặc giới thiệu. Các mô hình mẫu có thể được sơn, khoan, khắc để có thể trông giống sản phẩm thực tế nhất.

- Thiết kế nguyên mẫu, phân tích chức năng.

- Mẫu gốc và mô hình dụng cụ. Các mẫu này có thể sử dụng như là mô hình cho khuôn mẫu, đúc cát, đúc mẫu chảy.

- Ngành công nghiệp hàng không vũ trụ, ngành công nghiệp ô tô, linh kiện công nghiệp, lĩnh vực y tế.

- Các công ty tự động như BMW, Huyndai sử dụng FDM để phát triển sản phẩm, tạo mẫu và chế tạo sản phẩm.

- Mục đính của ngành công nghiệp 3D là làm ra cá máy linh động để kết hợp với mọi máy tính bàn giống như máy in 2D.

Sản phẩm được quan tâm

Nhận bài viết mới

Các bài viết chia sẻ đến cộng đồng rất chât lượng, mang lại rất nhiều kiến thức mới. Đừng bỏ lỡ bất kỳ bài viết nào của chung tối, hãy đăng ký để nhận bài viết mới qua Mail của bạn

Đăng ký để không bỏ lỡ bài viết nào!

Bài mới

- Giáo trình Robocon

- Giới thiệu các loại board Esp8266 dành cho IoT và thiết lập cơ bản cho người mới học

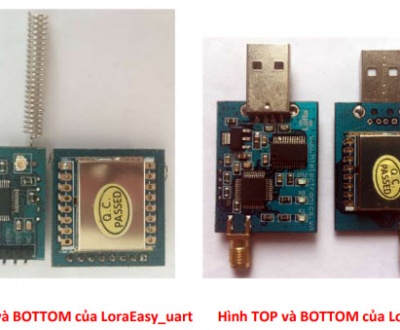

- Hướng dẫn sử dụng LoraEasyV1

- Tài liệu tự học Python tiếng Việt cho người mới bắt đầu

- Tương lai của kết nối IoT (Internet of Things) tiềm năng và sự đa dạng

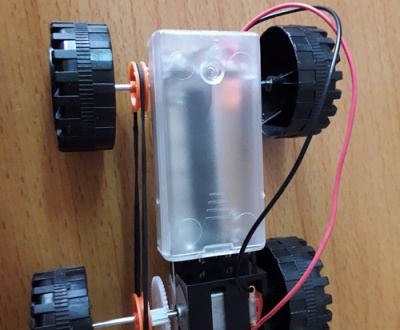

- HƯỚNG DẪN LẤP RÁP XE MÔ HÌNH 4 BÁNH

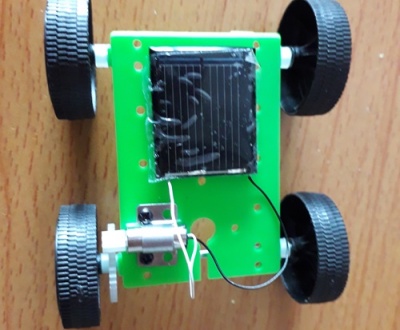

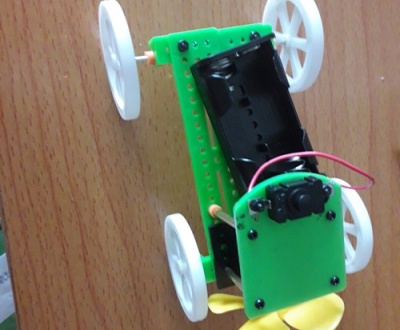

- HƯỚNG DẪN LẮP RÁP XE CHẠY BẰNG NĂNG LƯỢNG MẶT TRỜI

Danh mục