Công nghệ hình khối được thành lập vào thánh 12 năm 2000 bởi Michael Feygin, nhà phát minh đã phát triển sản xuất Laminated Object Manufacturing (LOM). Năm 1985, Feygin thành lập công ty Helisys Inc. để tiếp thị các máy tạo mẫu nhanh của LOMTM.

Nguyên lý:

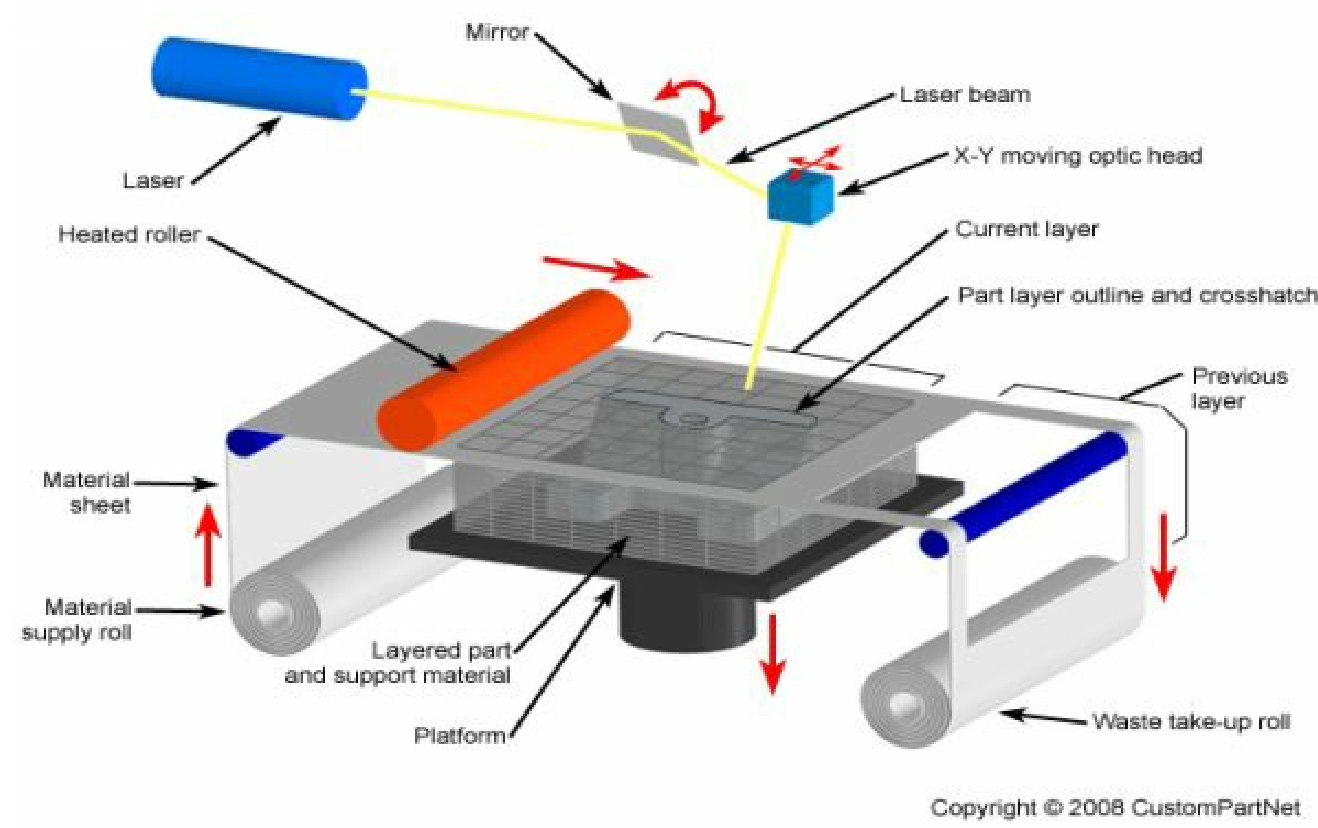

Chi tiết được xây dựng bởi các lớp chồng lên nhau, bằng cách cán từng lớp giấy hoặc vật liệu tấm khác và đường viền của một phần trên lớp đó được cắt bằng laser CO2.

Mỗi lớp của quá trình xây dựng chứa mặc cắt ngang của một hoặc nhiều chi tiết. Lớp kế tiếp sẽ được cán mỏng và xây dựng trực tiếp trên lớp cẳ laser. Trục Z được điểu khiển bởi bàn nâng, giảm xuống khi mỗi lớp được hoàn thành và lớp tiếp theo được cán lên để sẵn sàng cắt. Chiều cao trục Z được đo chính xác sao cho tương ứng dữ liệu được tính trước đó. Cấu trúc đỡ là không cần thiết, các phần dư cắt bỏ được loại bỏ sao, hoạt động như cấu trúc đỡ.

Quá trình:

LOM là phương pháp chế tạo tự động, trong đó mô hình 3D được biểu diễn từ CAD được liên tục ép cắt mặt cắt ngang. Quá trình bao gồm ba giai đoạn: chuẩn bị, xây dựng, hậy xử lý.

Chuẩn bị:

Chuẩn bị bao gồm một số quá trình. Các bước ban đầu bao gồm tạo ra một hình ảnh từ tệp STL có nguồn gốc CAD của phần được sản xuất, sắp xếp dữ liệu đầu vào và tạo cấu trúc dữ liệu thứ cấp. Chúng được tự động hoàn toàn bởi LOM Slice, phần mềm hệ thống LOM, tính toán và điều khiển các chức năng cắt. Định hướng và hợp nhất chi tiết trong hệ thống LOM được thực hiện bằng tay. Các tác vụ này được hỗ trợ bởi LOM Slice, cung cấp giao diện điều khiển theo trình đơn để thực hiện các phép biến đổi (ví dụ, dịch, hiệu chỉnh và phản chiếu) cũng như hợp nhất.

Xây dựng:

Trong giai đoạn xây dựng, các lớp mỏng vật liệu bám dính được liên kết liên kết với nhau và cắt riêng bằng chùm laser CO2.

Chu trình xây dựng có các bước sau:

- LOM Slice tạo ra một mặt cắt ngang của mô hình 3D đo chiều cao chính xác của mô hình và lát ngang cho mặt phẳng. Sau đó phần mềm sẽ cross-hatches xác định đường bao và nó chuyển đổi các vật liệu thừa này thành một cấu trúc đỡ.

- Máy tính này tạo ra các tính toán chính xác hướng chùm tia laser tập trung để cắt các đường chéo, đường viền ngang và mô hình của chu vi. Năng lượng tia laser được thiết kế để cắt chính xác chiều dày của một lớp vật liệu tại một thời điểm. Một khi đường bao bị đốt cháy, mọi thứ trong ranh giới của mô hình sẽ được lấy ra khỏi tờ còn lại.

- Bàn máy với các lớp chồng đã được hình thành đi xuống và một phần của lớp mới. Sau đó, bàn máy đi lên và con lăn nóng cán dính các lớp lại với nhau.

- Bộ mã hóa tính toán chiều cao và chuyển tiếp đến LOM Slice, tính toán mặt cắt cho lớp tiếp theo khi laser cắt lớp hiện tại của mô hình.

- Trình tự này tiếp tục cho đến khi tất cả các lớp được xây dựng. Sản phẩm được lấy ra khỏi máy LOM như một khối chữ nhật.

Hậu xử lý:

Giai đoạn cuối cùng là hậu xử lý. Nó bao gồm việc tách chi tiết ra khỏi vật liệu hỗ trợ và hoàn thành nó.

- Lấy chi tiết ra khỏi máy LOM. Có thể cần một chiếc xe nâng để lấy chi tiết lớn và nặng ra khỏi máy.

- Thông thường một cái búa và một cái bay được dùng để loại bỏ khối LOM khỏi nền. Tuy nhiên, một dây mỏng cũng có thể được sử dụng để cắt băng keo 2 mặt, điểm kết nối giữa nền tảng và ngăn bó xếp LOM.

- Khung vách xung quanh được nâng lên khỏi khối để phơi bày các mảnh ghép của vật liệu thừa không mong muốn. Sau đó các mảnh Crosshatched có thể được tách ra khỏi chi tiết bằng các công cụ khắc gỗ. Sau khi tách các phần dư Crosshatched thì chi tiết từ được tạo từ LOM có thể thành sản phẩm cuối cùng. Có thể áp dụng các kỹ thuật hoàn thiện mô hình truyền thống như sơn, chà nhám, đánh bóng, vv. Sau khi chi tiêt đã được tách ra, nó sẽ được niêm phong ngay bằng chất urethane, silic hoặc epoxy để tránh sự hấp thụ hơi nước và sự giãn nở của chi tiết. Nếu cần thiết, các bộ phận LOM có thể được gia công – bằng cách phay, khoan và tiện.

Vật liệu:

Bất kỳ vật liệu tấm nào có lớp đệm dính có thể được sử dụng trong LOM. Nó có thể được cấu thành từ kim loại, chất dẻo, và thậm chí gốm có thể được sử dụng.

Tuy nhiên, loại vật liệu phổ biến nhất là giấy Kraft với hệ thống keo dán polyethylene bởi vì nó có có chi phí rẻ, có sẵn rộng rãi và thân thiện với môi trường.

Để duy trì kết cấu đồng nhất trên toàn bộ phần làm việc, điều quan trọng là nhiệt độ không đổi. Một hệ thống kiểm soát nhiệt độ, vòng phản hồi kín, phù hợp với nhiệt độ của hệ thống vẫn không đổi, bất kể môi trường xung quanh.

Ưu điểm:

- Nhiều loại vật liệu.

- Thời gian xây dựng nhanh.

- Chính xác cao.

- Cấu trúc đỡ.

- Hậu xử lý.

Nhược điểm:

- Điều chỉnh chính xác năng lượng.

- Sản xuất tấm mỏng.

- Tính nguyên vẹn của nguyên mẫu.

- Loại bỏ hỗ trợ.

Ứng dụng:

- Kiểu trực quan: Nhiều công ty sử dụng khả năng của LOM để sản xuất chính xác các kích thước của một sản phẩm yêu cầu trực quan

- Hình thức, phù hợp và chức năng: chi tiết LOM cho biết tốt hiệu suất dự toán và thiết kế quy trình kiểm tra. Trong môi trường áp lực thấp chi tiết LOM bộ phận có thể chịu độ bền cơ bản, đem lại cho nhà sản xuất có cơ hội để thực hiện thay đổi cũng như đánh giá các giá trị thẩm mỹ của chiếc nguyên mẫu.

- Sản xuất: đúc, đúc mẫu chảy, đúc khuôn cát, khuôn đúc cao su silicon, khuôn ép chân không và phun đúc kim loại.

- Dụng cụ nhanh: 2 điện cực thì được tạo dễ dàng với LOM.

Sản phẩm được quan tâm

Nhận bài viết mới

Các bài viết chia sẻ đến cộng đồng rất chât lượng, mang lại rất nhiều kiến thức mới. Đừng bỏ lỡ bất kỳ bài viết nào của chung tối, hãy đăng ký để nhận bài viết mới qua Mail của bạn

Đăng ký để không bỏ lỡ bài viết nào!

Bài mới

- Giáo trình Robocon

- Giới thiệu các loại board Esp8266 dành cho IoT và thiết lập cơ bản cho người mới học

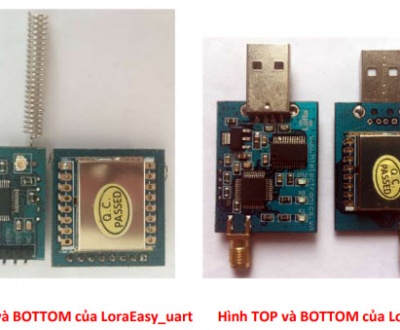

- Hướng dẫn sử dụng LoraEasyV1

- Tài liệu tự học Python tiếng Việt cho người mới bắt đầu

- Tương lai của kết nối IoT (Internet of Things) tiềm năng và sự đa dạng

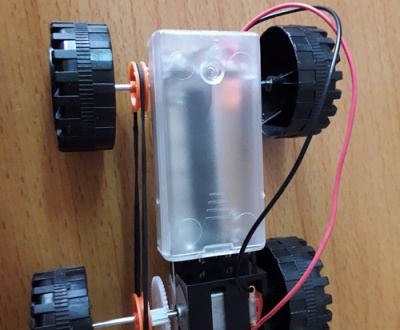

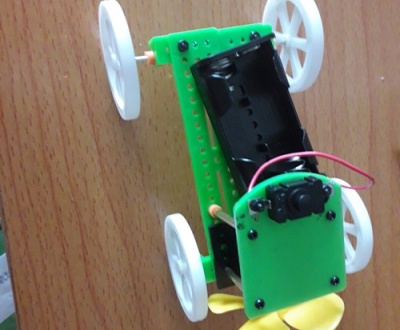

- HƯỚNG DẪN LẤP RÁP XE MÔ HÌNH 4 BÁNH

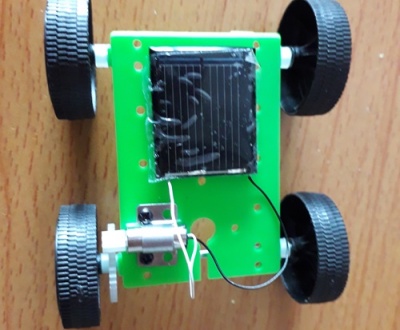

- HƯỚNG DẪN LẮP RÁP XE CHẠY BẰNG NĂNG LƯỢNG MẶT TRỜI

Danh mục