Bài 16: Công nghệ in3D cho vật liệu dạng bột-POWDER-BASED RAPID PROTOTYPING SYSTEMS

- 05/06/2018

- In3D

SELECTIVE LASER SINTERING (SLS)

Quá trình SLS được phát triển và cấp bằng sáng chế trong những năm 1980 bởi Carl Deckard và giáo sư cơ khí của mình, Joe Beaman. Công nghệ đã cấp bằng sáng chế năm 1989 và được ban đầu được bán bởi công ty cổ phần DTM. DTM đã được mua lại bởi 3D Systems vào năm 2001. SLS liên quan đến việc sử dụng các tia laser công suất cao (ví dụ, một lượng khí carbon dioxide laser). Không giống như các công nghệ gia công bù khác, SLS không đòi hỏi cấu trúc đỡ.

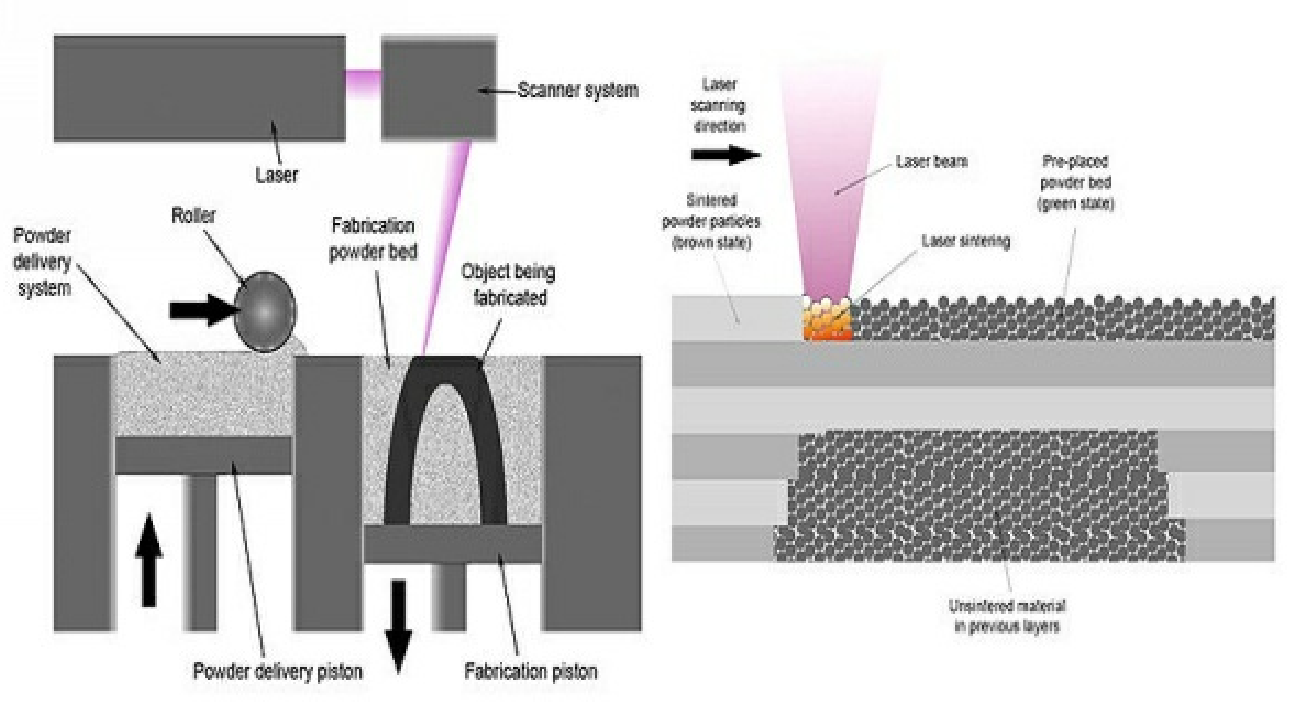

Nguyên lý:

Thiêu kết là quá trình hình thành một khối lượng vật liệu rắn bằng nhiệt và / hoặc áp suất mà không tan chảy nó đến điểm hóa lỏng. Gia công bù, hoặc in 3D là quá trình biến thiết kế kỹ thuật số thành các vật thể ba chiều. SLS là một kỹ thuật sản xuất sử dụng laser làm nguồn năng lượng cho vật liệu bột xốp, mục đích laser tự động xác định các điểm trong không gian được xác định bởi mô hình 3D, kết hợp vật liệu với nhau để tạo ra một cấu trúc vững chắc.

Quá trình:

- Một đối tượng được in bằng một máy SLS bắt đầu từ một tệp CAD.

- File CAD được chuyển sang file STL.

- Các vật liệu dạng bột được phân tán trong một lớp mỏng trên bàn máy.

- Một laze, được điều khiển bởi một máy tính làm nóng bột ngay dưới điểm sôi (thiêu kết.)

- Quá trình này kết hợp các hạt trong bột với nhau thành một dạng rắn..

- Một khi lớp ban đầu được hình thành, bàn máy SLS giảm xuống thường ít hơn 0.1mm để phủ một lớp bột mới.

- Quá trình này tiếp tục lặp đi lặp lại cho đến khi toàn bộ đối tượng đã được in.

- Khi đối tượng được hình thành hoàn chỉnh, nó sẽ để nguội trong 12 đến 24 giờ trong máy trước khi tháo ra.

Thông số kỹ thuật của SLS:

| Loại vật liệu | Bột polymer |

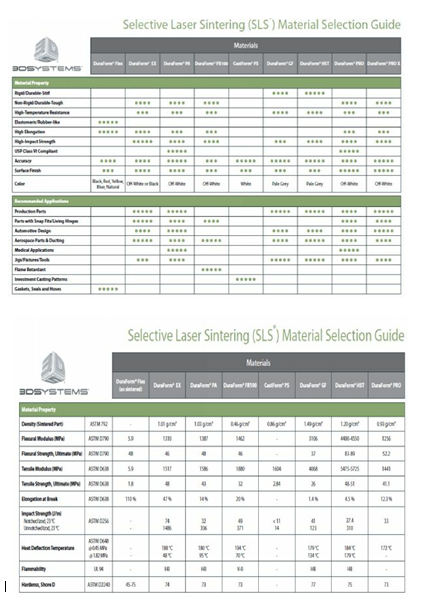

| Vật liệu | Nhựa nhiệt như là Nylon, Polyamide, và Polystyrene; Elastomers; Composites. |

| Kích thước tối đa của chi tiết | 560 x 560 x 760 mm. |

| Kích cỡ nhỏ nhất | .127mm |

| Bề dày nhỏ nhất mỗi lớp | .102mm |

| Dung sai | .254 mm |

| Chất lượng bề mặt | Trung bình |

| Tốc độ in | Nhanh |

| Ứng dụng | Tạo công cụ nhanh, ứng dụng nhiệt cao, thử chức năng, cấu trúc, chi tiết nhỏ, các bộ phận có bản lề. |

Khác biệt giữa SLS và SLA:

Độ bền nguyên mẫu, nguyên mẫu SLS bền hơn và mạnh hơn nguyên mẫu SLA.

Tính chất vật liệu: SLS cho phép sản xuất nguyên mẫu sản phẩm với các tính chất vật chất tương tự như nguyên mẫu của khuôn ép phun.

Chất lượng bề mặt: nguyên mẫu SLS có kết thúc bằng bột, không giống như nguyên mẫu SLA.

Lựa chọn vật liệu: SLS cho phép tạo mẫu sản phẩm trong một số vật liệu nhiệt dẻo khác nhau.

Nguyên mẫu bằng kim loại: SLS có thể được sử dụng để tạo các mẫu nguyên mẫu bằng kim loại bằng bột kim loại trong quy trình thiêu kết laser.

Hậu xử lý: Thông thường quá trình xử lý rất ít (nếu có) sau khi hoàn tất quá trình SLS.

Ưu điểm:

- Một loạt các vật liệu có thể được sử dụng, bao gồm kim loại (DMLS), nhựa, gốm sứ, sáp, nylon, elastomers, và polycarbonate.

- Không cần hậu xử lý.

- Thời gian sản xuất tương đối ngắn (khoảng 1 in / h).

- Không cần cấu trúc đỡ.

- Chi tiết khác nhau có thể được in lên trên nhau.

- Bột dư có thể được tái sử dụng với 1 tỷ lệ nhất định.

Nhược điểm:

- Thời gian cần thiết để làm nóng bột và làm mát các mô hình sau khi nó đã được hoàn thành là khoảng 8-10h.

- Sinh khi độc đặc biệt vật liệu là bột nhựa.

- Các chi tiết không được sắc nét như SLA bởi nhiệt độ của quá trình và sự co rút vật liệu cao.

Ứng dụng:

Do khả năng dễ dàng xây dựng chi tiết rất phức tạp trực tiếp từ dữ liệu CAD, công nghệ SLS là sử dụng rộng rãi trên khắp thế giới.

Nó đang ngày càng được sử dụng trong sản xuất giới hạn để sản xuất các bộ phận sử dụng cuối.

Ngành công nghiệp khác nhau như vũ trụ, ô tô, công nghiệp, khoa Copings, công cụ dụng cụ phẫu thuật y tế.

Nó cũng được sử dụng trong kỹ thuật và dự kiển ngày càng phát triển.

Sản phẩm được quan tâm

Nhận bài viết mới

Các bài viết chia sẻ đến cộng đồng rất chât lượng, mang lại rất nhiều kiến thức mới. Đừng bỏ lỡ bất kỳ bài viết nào của chung tối, hãy đăng ký để nhận bài viết mới qua Mail của bạn

Đăng ký để không bỏ lỡ bài viết nào!

Bài mới

- Giáo trình Robocon

- Giới thiệu các loại board Esp8266 dành cho IoT và thiết lập cơ bản cho người mới học

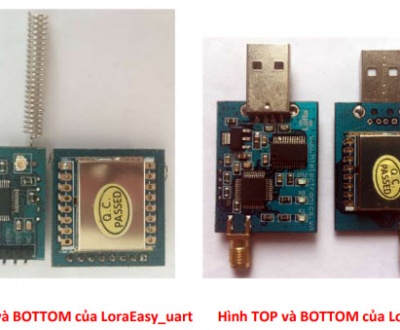

- Hướng dẫn sử dụng LoraEasyV1

- Tài liệu tự học Python tiếng Việt cho người mới bắt đầu

- Tương lai của kết nối IoT (Internet of Things) tiềm năng và sự đa dạng

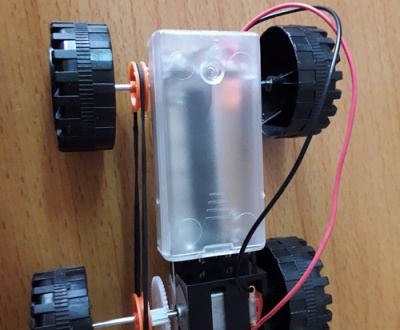

- HƯỚNG DẪN LẤP RÁP XE MÔ HÌNH 4 BÁNH

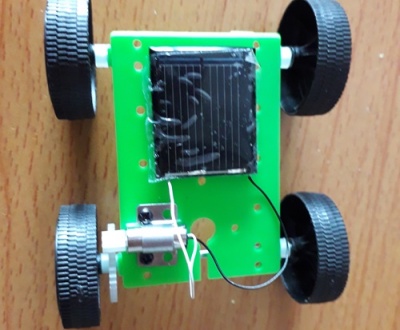

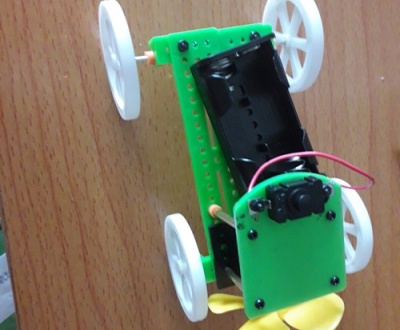

- HƯỚNG DẪN LẮP RÁP XE CHẠY BẰNG NĂNG LƯỢNG MẶT TRỜI

Danh mục