- Ford sử dụng SLA để đúc các công cụ mẫu.

Với một dự án thành công, Ford đã bắt đầu một kỷ nguyên mới “sản xuất nhanh” ứng dụng công nghệ đúc nhanh để phát triển dây chuyền sản xuất và mẫu thử nghiệm. Cải tiến này chứng tỏ tiềm năng để tiết kiệm hàng triệu chi phí sản xuất dụng cụ trong công nghiệp. Sáng tạo là thành phần quan trọng nhất của Ford. Khi các đơn vị sản xuất vỏ bọc động cơ gạt nước phía sau cho Explorer năm 1994 cần thiết để thử nghiệm, một số dây chuyền được lựa chọn thay thế. Phương pháp truyền thống thì cung cấp dụng cụ trong 3 tháng. Ford tạo dây chuyền ứng dụng đầu tiên để tạo ra các công cụ phức tạp bằng cách đầu từ SLA

Đầu tiên họ xây dựng mẫu SL của vỏ bảo vệ, phù hợp với nó hơn động cơ gạt nước để kiểm tra tính toàn vẹn của thiết kế, và tìm thấy một vấn đề khe hở. Chi tiết nhựa được thay thế bằng tay, phù hợp cho kiểm tra lại, và mô hình CAD được điều chỉnh. Phần mềm Pro/MOLDESI được sử dụng để tạo âm bản khuôn từ mẫu CAD. Thu hẹp các yếu tố đã được áp dụng để bù đắp cho nhựa SL, thép A2 và vật liệu polypropylene sản phẩm cuối cùng.

SLA 250 tạo nhanh ra cặp khuôn cho đúc bằng mẫu chảy trong thép A2. Kiến thức về đúc kim loại tạo điều kiện thay đổi dây chuyền sản xuất thứ 2, bổ sung đường dẫn và làm mát. Thời gian chu kỳ cho dụng cụ được sản là 4 tuần và giá tạo nhanh công cụ chỉ 5000$ cho mỗi công cụ, so với mức 33000$ cho gia công một công cụ duy nhất. Ford đã có thể bắt đầu thử nghiệm độ bền và lưu lượng nước trước 18 tháng theo so với lịch trình, với chi phí giảm 45% và tiết kiệm thời gian là hơn 40%.

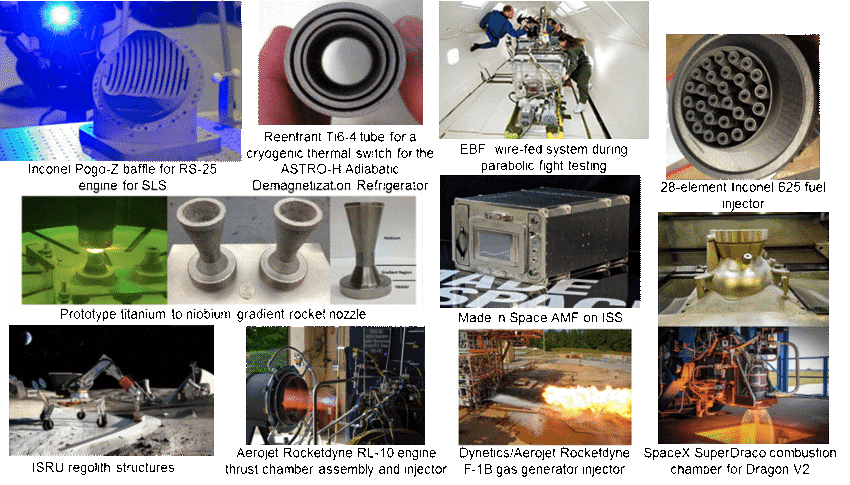

- NASA và Boeing sử dụng LOM để tạo buồng góp gas nóng (Hot Gas Manifold) cho động cơ tàu con thoi.

Một trong những ví dụ thành công của hệ thống LOM vào quá trình thiết kế của họ sẽ từ phòng thí nghiệm tạo mẫu nhanh, NASA’s Marshall Space Flight Centre (MSFC) in Huntsville, AL.

Phòng thí nghiệm được xây dựng để thực hiện nghiên cứu và phát triển các cách thức tiên tiến khác để chế tạo chi tiết trong không gian qua quá trình công kỹ thuật từ xa. Tuy nhiên kỹ sư MSFC nhận ra có nhiều ứng dụng giá trị, chẳng hạn như mô hình mẫu và chứng minh chi tiết thiết kế khác hơn quá trình từ xa.

Trung tâm đã mua máy LOM-1015 từ Helisys vào năm 1999 để thêm vào hệ thống tạo mẫu nhanh cũ của họ và chiếc máy đầu tiên được thách thức khi nhà thầu MSFC, Boeing thiết kế buồng góp khí gas cho tàu con thoi. Chi tiết có chiều dài 2,4 m và đường kính 0,1m có thiết kế phức tạp với nhiều ngã rẽ và vòng xoắn điểm giao kết nối “tee”. Nếu các phương pháp tạo mẫu truyền thống được sử dụng nó sẽ cần nhiều bộ phận nhỏ bằng thép được hàn lại với nhau để có được chi tiết cuối cùng. Mặc dù vậy, sẽ có những rò rĩ ở những chỗ nối, một phương pháp khả thi được cân nhắc. Mẫu được làm từ một khúc thép và giải pháp này không chỉ đắt tiền, mẫu tạo ra không phù hợp với động cơ chính của tàu con thoi.

Cuối cùng các kỹ sư quyết định sử dụng LOM trong MSFC. Họ chuẩn bị một bản vẽ thiết kế CAD và gửi nó đến MSFC. Thiết kế được cắt thành 8 phần, mỗi phần thì không đồng đều trong phải được xây dựng sao cho có thể lắp ghép lại với nhau. Toàn bộ quá trình xây dựng dùng10 ngày để hoàn thành, bao gồm cả 3 ngày của gia công lại cho phần khiếm khuyết. Nó được làm liên tục. Ưu điểm của LOM là hệ thống không cần giám sát nếu giấy kẹt thì hệ thống sẽ cảnh báo tới người vận hành. Nguyên mẫu sau đó được gắn lên tàu con thoi và phù hợp với phân tích. Ước tính nó tiết kiệm cho công ty tới 10000 dollars, mặc dù Boeing từ chối tiến lộ chi phí tiết kiệm thực sự. Tổng thể quá trình cũng giảm thời gian chế tạo chi tiết từ 2-3 tháng xuống chỉ 10 ngày.

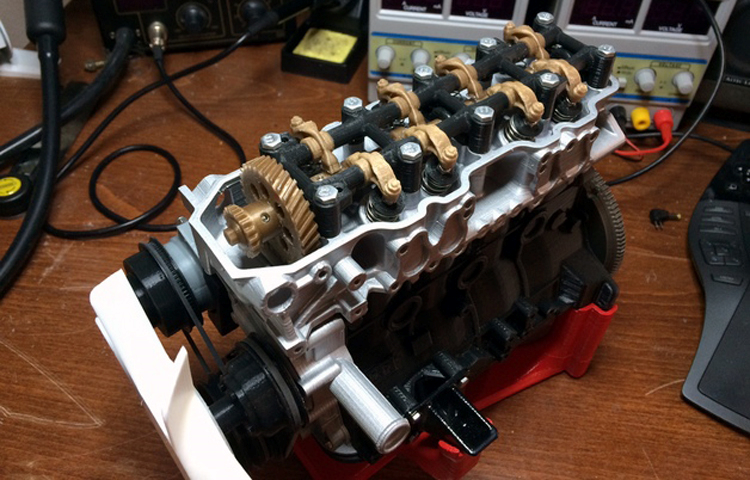

- Toyota sử dụng FDM cho thiết kế và thử nghiệm.

Toyota, các nhà sản xuất ô tô lớn thứ tư tại Hoa Kỳ, sản xuất hơn một triệu xe mỗi năm. Thiết kế và thử nghiệm các xe chủ yếu được thực hiện tại trung tâm kỹ thuật Toyota (TTL) USA Inc.

Năm 1977, TTL mua hệ thống Stratasys FDM 8000 để cải thiện hiệu quả của thiết kế và thử nghiệm. Hệ thống này, không chỉ có thể sản xuất các nguyên mẫu có đầy đủ các tính chất vật lý, nó còn có thể chế tạo nhanh chúng. Hệ thống không cần bất kỳ môi trường đặc biệt nào để hoạt động.

Trong gian đoạn trước đó, chế tạo nguyên mẫu thì rất tốn kém và mất nhiều thời gian của TTL. Để chế tạo một nguyên mẫu xe đầy đủ chức năng, nó cần $10,000 đến $100,000 để chế tạo nguyễn mấu khuôn ép phun và tiêu tốn đến 16 tuần. Số thành phần yêu cầu từ 20 đến 50 cái, vì thế phương pháp chế tạo dụng cụ thông thường thì mắc do đó phương pháp thông thường thì không hiệu quả.

Trong dự án Avalon 2000, TTL thay thế cách thức chế tạo dụng cụ thông thường bằng hệ thống FDM. Mặc dù chỉ khiêm tốn thay thế 35 chi tiết bằng tạo mẫu nhanh, nhưng nó tiết kiệm cho Toyata 2 triệu độ trong việc chế tạo dụng cụ mẫu. Ngoài ra tạo mẫu nhanh cũng giúp nhà thiết kế xác định được các lỗi không lường trước trong công đoạn thiết kế. Nó sẽ thêm vào đáng kể trong chi phí sản xuất nếu các vấn đề được phát hiện trong giai đoạn sản xuất.

Các tính chất vật lý của những chi tiết nguyên thì không tương đương với các phương pháp thông thường, tuy nhiên, tuyên bố của một trong các nhân viên ở TTL, với họ là đủ tốt. Kế hoạch của TTL là tăng khả năng tạo mẫu nhanh bằng cách giới thiệu FDM tới các đơn vị thành phần. Mục đích là để loại bỏ phương pháp tạo mẫu thông thường và trực tiếp sản suất các công cụ.

Sản phẩm được quan tâm

Nhận bài viết mới

Các bài viết chia sẻ đến cộng đồng rất chât lượng, mang lại rất nhiều kiến thức mới. Đừng bỏ lỡ bất kỳ bài viết nào của chung tối, hãy đăng ký để nhận bài viết mới qua Mail của bạn

Đăng ký để không bỏ lỡ bài viết nào!

Bài mới

- Giáo trình Robocon

- Giới thiệu các loại board Esp8266 dành cho IoT và thiết lập cơ bản cho người mới học

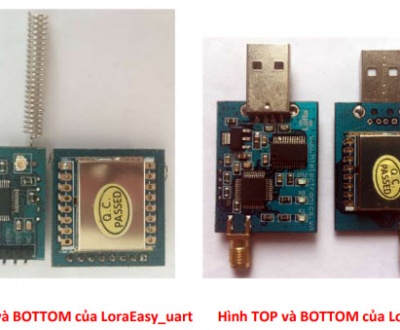

- Hướng dẫn sử dụng LoraEasyV1

- Tài liệu tự học Python tiếng Việt cho người mới bắt đầu

- Tương lai của kết nối IoT (Internet of Things) tiềm năng và sự đa dạng

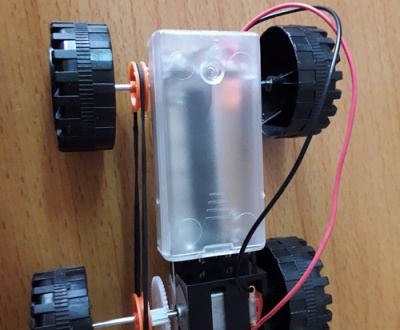

- HƯỚNG DẪN LẤP RÁP XE MÔ HÌNH 4 BÁNH

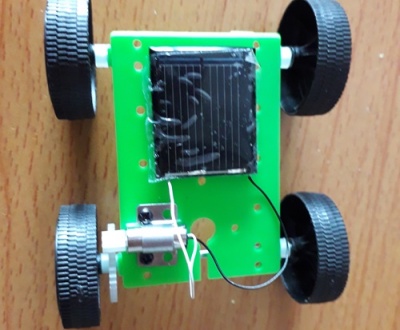

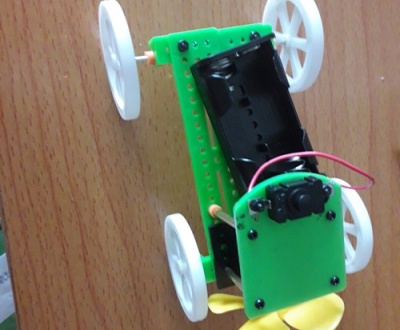

- HƯỚNG DẪN LẮP RÁP XE CHẠY BẰNG NĂNG LƯỢNG MẶT TRỜI

Danh mục