Máy phay Bridgeport

Phay là quá trình gia công cơ sử dụng dao có chuyển động xoay để loại bỏ vật liệu ra khỏi phôi bằng cách cho dao cắt vào phôi theo một hướng nhất định. Dao cũng có thể được giữ ở một góc nghiêng so với trục của máy. Phay bao gồm một loạt các thao tác và khả năng gia công khác nhau, với các chi tiết có kích thước từ nhỏ đến lớn, đơn chiếc đến hàng loạt. Nó là một trong những công nghệ được sử dụng phổ biến nhất để gia công chi tiết với độ chính xác cao.

Quá trình phay có thể được thực hiện với sự hỗ trợ của nhiều thiết bị, dụng cụ đặc biệt. Mục đích ban đầu của việc tạo ra máy phay là để thực hiện quá trình gia công phay. Với sự ra đời của hệ thống CNC, máy phay phát triển thành các trung tâm gia công: máy phay được tăng cường bởi hệ thống thay dao tự động, ụ chứa dao hoặc băng chuyền, khả năng CNC, hệ thống làm mát và lớp vỏ máy bảo vệ bên ngoài. Các trung tâm phay thường được phân loại thành trung tâm gia công máy đứng (VMCs) và trung tâm gia công máy ngang (HMCs).

Sự tích hợp của phay vào tiện, và ngược lại, bắt đầu với việc sử dụng dao tiện để thực hiện quá trình tiện trên máy phay trong các xưởng chế tạo. Điều này dẫn đến một loại máy công cụ mới, máy đa nhiệm (MTM), được chế tạo để tạo điều kiện thuận tiện cho việc phay và tiện trên cùng một chi tiết.

Nguyên lý

Phay là quá trình gia công sử dụng dao phay để loại bỏ vật liệu khỏi bề mặt của phôi gia công. Dao phay là dao thực hiện quá trình cắt khi quay quanh một trục cố định, thường có nhiều lưỡi cắt. Trái ngược với khoan, khi mũi khoan chỉ tịnh tiến lên xuống theo phương của trục chính, thì dao phay trong máy phay thường phải dịch chuyển vuông góc với trục chính để quá trình cắt xảy ra trên chu vi của dao. Khi dao phay cắt vào phôi gia công, các cạnh cắt của dao cắt nhiều lần vào và thoát ra khỏi vật liệu, cạo phoi từ phôi gia công với mỗi lần cắt. Hành động cắt là biến dạng cắt; vật liệu được đẩy ra khỏi phôi tạo thành các mảnh nhỏ tạo thành phoi, phoi có thể lớn hoặc nhỏ tùy theo vật liệu phôi và chế độ cắt. Điều này làm cho việc cắt kim loại hơi khác so với việc cắt các vật liệu mềm bằng dao.

Quá trình phay sẽ loại bỏ vật liệu bằng cách tạo ra nhiều vết cắt nhỏ riêng biệt. Điều này được thực hiện bằng cách sử dụng dao có nhiều lưỡi cắt, quay dao ở tốc độ cao, hoặc đẩy từ từ phôi qua dao; sự kết hợp của ba phương pháp này rất phổ biến. Tốc độ cắt và lượng tiến dao được sử dụng phù hợp với các phương pháp được kết hợp. Tốc độ mà phôi được đẩy vào máy được gọi là lượng tiến dao; nó thường được đo bằng chiều dài của vật liệu được đẩy vào lưỡi cắt sau mỗi vòng quay của dao.

Có hai quy trình phay chính:

- Trong phay mặt, quá trình cắt xảy ra chủ yếu ở các góc dưới của lưỡi cắt. Phay mặt được sử dụng để gia công các bề mặt ngoài của phôi hoặc mặt phẳng dưới đáy rãnh.

- Trong phay cạnh, quá trình cắt xảy ra chủ yếu dọc theo chu vi của dao cắt, sao cho mặt cắt ngang của bề mặt sau khi phay có hình dạng của dao. Trong trường hợp này, phay có thể được xem như là múc vật liệu ra khỏi phôi. Phay cạnh rất phù hợp với việc tạo ra các rãnh sâu, ren và răng của bánh răng.

Máy phay

Nhiều loại dao phay khác nhau được sử dụng trong quá trình phay. Như dao phay ngón có thể gia công các bề mặt ngoài của phôi, để chuẩn bị bề mặt phôi cho nguyên công khoan tiếp theo. Dao phay ngón cũng có thể dùng để phay mặt bên. Các dao phay được tối ưu hóa cho phay mặt có xu hướng chỉ có các lưỡi cắt nhỏ ở mặt dưới của dao phay.

Các lưỡi cắt của dao phay thường được làm từ vật liệu cứng và chịu nhiệt để tăng tuổi thọ cho dao. Dao cắt rẻ hơn có thể được làm bằng thép gió. Dao phay cũng có thể được chế tạo từ các vật liệu đắt tiền hơn nhưng có độ cứng cao hơn như carbide. Các lớp mạ có thể được sử dụng để giảm ma sát trong quá trình gia công hoặc tăng độ cứng cho lưỡi cắt.

Các lưỡi cắt này thường được sử dụng trong các máy phay hoặc các trung tâm gia công để thực hiện các nguyên công phay (và đôi khi trong các máy công cụ khác). Chúng loại bỏ vật liệu bằng chuyển động của chúng bên trong máy hoặc trực tiếp từ các cạnh của lưỡi cắt.

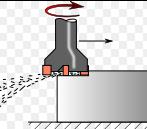

Sơ đồ quá trình phay mặt bên sử dụng cạnh của dao phay

Khi vật liệu đi qua khu vực cắt của máy phay, các lưỡi cắt lấy vật liệu khỏi phôi một cách đều đặn. Các cạnh của phôi được gia công bằng cạnh bên của dao do đó làm cho bề mặt bị nhấp nhô. Khoảng cách giữa các điểm nhấp nhô bề mặt và chiều cao của chúng phụ thuộc vào lượng tiến dao, số lượng lưỡi cắt, đường kính mũi dao. Với một lưỡi cắt hẹp và lượng tiến dao lớn, độ nhấp nhô bề mặt này có thể rất lớn.

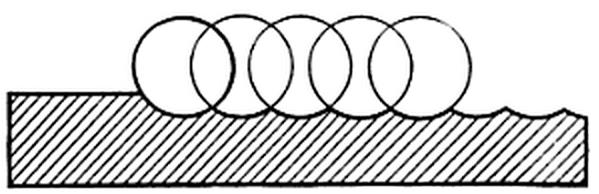

Vân cắt đặc trưng của quá trình phay

Quá trình phay mặt về nguyên lý có thể tạo ra các bề mặt rất phẳng. Tuy nhiên, trong thực tế, sau khi phay, trên bề mặt phôi xuất hiện các vết cắt do dao để lại sau quá trình cắt, có thể nhìn thấy rõ ràng. Những vết cắt này là dấu hiệu đặc trưng cho quá trình phay. Các vết cắt này có thể ảnh hưởng đáng kể đến độ nhám bề mặt, phụ thuộc vào các yếu tố như độ song song của mặt phẳng tạo bởi các mũi dao với bề mặt phôi và mức độ vuông góc giữa trục chính của máy với bề mặt cắt và hướng cắt. Thông thường lần cắt tinh sau cùng sẽ có lượng tiến dao nhỏ được sử dụng để cải thiện bề mặt phôi sau khi phần lớn vật liệu đã được loại bỏ .. Trong phay tinh, các vết cắt chỉ là những vết mờ do cắt không hoàn toàn.

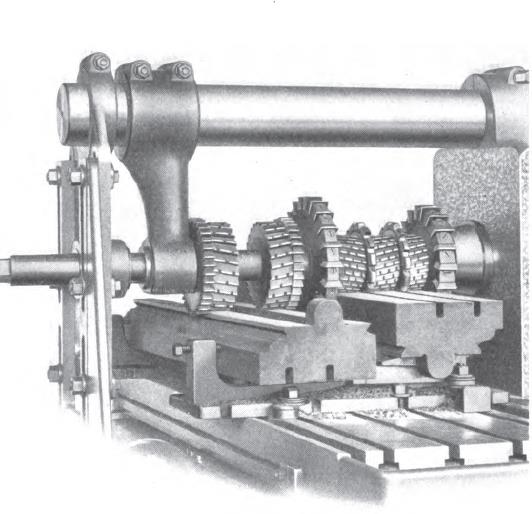

Máy phay trục ngang là máy phay sử dụng hai hoặc nhiều dao phay được gắn trên cùng một trục quay. Tất cả các dao đều có thể thực hiện nguyên công giống nhau, hoặc mỗi dao có thể thực hiện một nguyên công riêng biệt. Ví dụ, nếu một số phôi cần gia công rãnh, phay mặt bên, thì phương pháp gia công hiệu quả nhất (không phải trên máy CNC) là trên máy phay trục ngang. Tất cả các phôi gia công đã hoàn thành sẽ giống nhau và thời gian gia công cho từng nguyên công sẽ được rút ngắn.

Máy phay trục ngang

Máy phay trục ngang đặc biệt quan trọng trước khi có hệ thống CNC, vì nó có khả năng sản xuất lặp lại, đó là một cải tiến hiệu quả đáng kể so với việc phay thủ công từng phần, sau đó thay đổi máy (hoặc thay đổi cách gá đặt khi gia công trên cùng một máy) để thực hiện nguyên công tiếp theo. Ngày nay, các máy CNC có thể đổi dao tự động và được điều khiển bằng 4 hoặc 5 trục do đó việc sử dụng máy phay trục ngang không còn phổ biến.

Thiết bị

Phay được thực hiện bằng dao phay với nhiều loại khác nhau, được gắn đầu kẹp dao, sau đó được lắp vào trong trục chính của máy phay

Phân loại

Hướng trục chính

- Máy phay đứng:

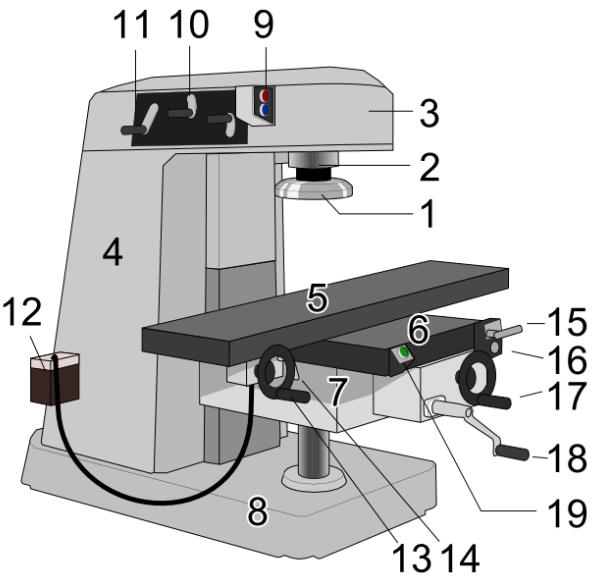

Máy phay đứng. 1 – dao phay; 2 – trục chính; 3 – đầu dao; 4 – thân máy; 5 – bàn máy dọc; 6 – bàn máy ngang; 7 – bệ máy; 8 – đế máy;

Trong máy phay đứng, trục chính được định hướng theo phương thẳng đứng, vuông góc với bàn máy. Dao phay được giữ trong trục chính và xoay trên trục của nó. Trục chính thường có thể tịnh tiến lên / xuống (hoặc bàn máy có thể được nâng lên / hạ xuống, tạo ra hiệu ứng tương tự), cho phép phay hoặc khoan. Máy phay đứng chia ra thành hai loại là: máy phay giường và máy phay consol.

- Máy phay consol có một trục chính cố định và bàn máy di chuyển theo hai phương vuông góc và song song với trục chính để thực hiện quá trình cắt. Ví dụ phổ biến nhất của loại này là dòng máy phay Bridgeport. Các máy phay consol cho phép dao phay được nâng lên và hạ xuống theo cách tương tự như máy khoan. Loại máy này cung cấp hai phương pháp cắt theo chiều dọc (trục Z): bằng cách nâng hoặc hạ thấp dao, và bằng cách di chuyển bàn máy.

- Trong máy phay giường, bàn máy chỉ di chuyển theo một phương vuông góc hướng về phía với trục chính (Y), trong khi trục chính di chuyển tịnh tiến qua lại và lên xuống theo hai phương còn lại (X, Z).

Các máy phay consol thường được cho là linh hoạt hơn so với máy phay giường. Tuy nhiên, các máy phay consol chỉ phù hợp để gia công các chi tiết có kích thước nhỏ. Khi kích thước chi tiết lớn, di chuyển phôi lên xuống gặp nhiều khó khăn, đòi hỏi năng lượng lớn, nhưng vẫn phải đảm bảo độ chính xác gia công. Khi đó, việc di chuyển dao trở nên đơn giản hơn, do đó, các máy phay dùng để gia công các chi tiết có kích thước lớn thường là máy phay giường.

Ngoài hai loại máy đã nêu, còn có một loại máy khác, nhỏ gọn hơn, được gọi là máy phay-khoan, là loại máy thuộc dạng máy phay đứng và được sử dụng khá phổ biến bởi những người có sở thích. Máy phay-khoan có các đặc điểm tương tự như một máy khoan nhỏ cơ bản, nhưng được trang bị bàn máy có thể di chuyển theo hai phương X-Y. Chúng thường sử dụng động cơ mạnh mẽ hơn so với máy khoan có kích thước tương đương, với tốc độ điều khiển chiết áp và thường có vòng bi trục chính lớn hơn so với máy khoan để có thể chịu được tải trọng ngang trên trục sinh ra trong quá trình phay. Một máy phay-khoan có phần đầu, bao gồm cả động cơ, di chuyển tịnh tiến lên xuống theo trục Z, trong khi động cơ của máy khoan thường nằm cố định và trục chính tịnh tiến lên xuống, được truyền động với động cơ qua khớp nối. Những điểm khác biệt để phân biệt máy phay-khoan với máy khoan là khả năng khống chế chính xác trục Z, độ sâu chính xác hơn, khả năng khóa trục X, Y hoặc Z và, khả năng xoay trục chính nghiêng một góc bất kì so với phương thẳng đứng để gia công các mặt phẳng nghiêng. Ngoài kích thước và độ chính xác, sự khác biệt chính giữa các máy phay-khoan và các máy phay đứng khác là bàn máy ở độ cao cố định; trục Z được điều khiển về cơ bản giống với máy khoan, trong khi đó các máy phay đứng kích thước lớn có đầu phay cố định theo chiều dọc, và thay đổi độ cao của bàn máy. Ngoài ra, máy phay-khoan sử dụng đầu kẹp dao dùng trên máy khoan theo tiêu chuẩn của Jacob, chứ không phải đầu kẹp dao dạng nón như các loại máy phay đứng khác. Máy phay-khoan thường có chất lượng thấp hơn so với các loại máy phay khác, nhưng vẫn đáp ứng được các yêu cầu cơ bản cho những người có sở thích bởi vì chúng có kích thước nhỏ gọn và chi phí thấp.

- Máy phay ngang:

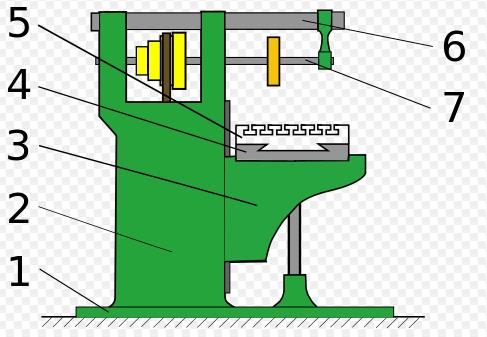

Máy phay ngang. 1 – đế máy; 2 – thân máy; 3 – bệ máy; 4 & 5 – bàn máy; 6 – thân ngang (overarm); 7 – trục gá dao (gắn với trục chính);

Một máy phay ngang có cùng một loại với máy phay đứng nhưng các dao phay được gắn trên một trục ngang. Nhiều máy phay ngang cũng có bàn chia độ cho phép phay ở các góc khác nhau. Trong khi các dao phay ngón và các loại dao phay khác có thể sử dụng trong máy phay đứng để gia công các mặt phẳng, thì lợi thế thực sự của việc gia công các mặt phẳng nằm ở máy phay ngang, được gọi là máy phay mặt và cạnh, sử dụng các dao có mặt cắt ngang giống như lưỡi cưa tròn, nhưng thường có đường kính nhỏ hơn nhưng dày hơn. Bởi vì các dao cắt có sự hỗ trợ tốt từ trục gá dao và có diện tích mặt cắt lớn hơn so với dao phay ngón, có thể áp dụng lượng tiến dao và chiều sâu cắt lớn để rút ngắn thời gian gia công. Chúng thường được sử dụng để phay rãnh và khe. Dao phay định hình được sử dụng để định hình các bề mặt phẳng. Một số dao phay có thể được ghép lại với nhau trên trục để phay các rãnh và bề mặt có hình dạng phức tạp. Các dao cắt đặc biệt có thể dùng để cắt rãnh, mặt vát, cung tròn, hoặc các biên dạng bất kì. Những dao cắt đặc biệt thường rất đắt tiền. Các máy phay đơn giản có một trục chính và các máy phay đôi có hai trục. Máy phay ngang cũng có thể được sử dụng để gia công bánh răng. Một số máy phay ngang được trang bị động cơ cho bàn máy. Điều này cho phép bàn máy được di chuyển đồng bộ với trục, cho phép phay các chi tiết có dạng xoắn ốc như bánh răng dạng hypoid.

So sánh giá trị

Việc lựa chọn giữa hướng trục dọc và ngang trong thiết kế máy phay thường phụ thuộc vào hình dạng và kích thước của phôi gia công và số mặt của phôi cần gia công. Phay với chuyển động của trục chính với một mặt phẳng, với dao phay ngón, được gắn vào máy phay đứng và người vận hành có thể đứng trước máy và dễ dàng theo dõi quá trình gia công. Vì vậy, các nhà máy phay đứng được ưu tiên nhất cho công việc chế tạo khuôn (gia công khuôn từ mốt khối kim loại). Các phôi có kích thước lớn và nặng hơn sẽ được gia công trên máy phay ngang.

Trước khi quá trình phay được điều khiển bằng hệ thống số, các máy phay ngang đã được phát triển, bởi vì chúng được cải tiến bằng cách đặt các bàn chia độ lên đầu máy giống trên máy tiện. Các máy phay đứng xuất hiện trong những thập kỷ tiếp theo và các phụ kiện ở dạng đầu bổ sung để thay đổi các máy ngang thành các máy dọc (và sau này ngược lại) đã được sử dụng phổ biến. Ngay cả trong thời đại CNC, một quá trình gia công các chi tiết lớn và nặng cần gia công nhiều mặt sẽ cần phải sử dụng các trung tâm gia công máy ngang, trong khi gia công khuôn chỉ được thực hiện trên máy đứng.

Các biến thể

Một máy phay hobbyist Sieg X2 thu nhỏ.

Máy phay giường là loại máy có mà trục chính nằm trên một giá treo di chuyển lên và xuống để điều khiển dao, trong khi bàn máy nằm trên một bệ máy vững chắc nằm trên sàn nhà. Bệ máy này lớn và vững chắc hơn so với các bệ máy thông thước. Các máy phay Gantry mill có thể được xếp loại máy phay này.

Box mill hoặc column mill là loại máy phay cơ bản được chế tạo theo sở thích, với đầu máy được gắn trên hộp hoặc cột cố định.

C-frame mill. Đây là những máy phay công suất lớn, được ứng dụng trong sản xuất công nghiệp. Chúng có bệ máy và trục chính chỉ di động theo chiều dọc. Chúng có công suất lớn hơn nhiều so với các máy phay thông thường, có động cơ thủy lực riêng biệt để vận hành hệ thống, với động cơ có mã lực từ 20÷50. Các thiết bị khử độ rơ hầu hết luôn là thiết bị tiêu chuẩn. Họ sử dụng công cụ lớn NMTB 40 hoặc 50. Bàn máy trên máy C-frame mill thường có kích thước là 18 “x 68” hoặc lớn hơn, để cho phép nhiều chi tiết được gia công cùng một lúc.

Floor mill. Chúng có một hàng các bàn quay, và một giá treo trục ngang gắn trên các đường ray song song với bàn máy. Các máy phay loại này thường được điều khiển bởi hệ thống CNC, nhưng một số vẫn có thể được điều khiển một cách thủ công. Trục chính di chuyển đến từng bàn máy, thực hiện các thao tác gia công chi tiết trên bàn máy đó sau đó di chuyển đến gia công chi tiết trên bàn máy tiếp theo trong khi chi tiết trên bàn máy trước đó đang được chuận bị cho quá trình gia công tiếp theo. Không giống như các loại máy phay khác, các máy phay Floor mill có thể di chuyển sàn (Floor) máy. Một cần cẩu hạ các bàn quay, bàn X-Y, vv…, vào vị trí gia công, cho phép gia công các chi tiết lớn và phức tạp.

Gantry mill. Đầu phay di chuyển trên hai thanh ray (thường bằng thép) nằm ở mỗi bên của bề mặt làm gia công.

Horizontal boring mill. Là các máy phay giường lớn, chính xác, kết hợp nhiều tính năng từ nhiều loại máy khác nhau. Chúng chủ yếu được sử dụng để tạo ra các đồ gá cho quá trình sản xuất hàng loạt, hoặc chỉnh sửa các bộ phận có độ chính xác cao, kích thước lớn. Chúng có một trục chính có khả năng tịnh tiến trong hành trình vài (thường là 4 ÷ 6) feet, và đa số được trang bị các ụ đỡ để có thể gia công các chi tiết dài mà không ảnh hưởng đến độ chính xác như khoan các lỗ sâu. Một giường điển hình có thể di chuyển theo hai trục X và Y, có diện tích từ 3 đến 4 feet vuông có gắn thêm bàn xoay hoặc bàn lớn hình chữ nhật. Giá treo có thể di chuyển theo phương thẳng đứng trong khoảng 4 ÷ 8 feet. Một số máy có đầu quay số lớn (30″ hoặc lớn hơn). Các bảng quay góc thẳng đứng và các dụng cụ hỗ trợ phay đứng giúp gia công các chi tiết phức tạp hơn.

Jig borer Vertical mills là các máy khoan được chế tạo để thực hiện các nguyên công khoan lỗ, rãnh cạn hoặc phay mặt. Chúng là các máy phay giường có trục chính dài hơn bình thường. Các bàn máy dạng giường mang lại khả năng gia công chính xác hơn, và các tay quay có thể xác định chính xác vị trí lỗ khoan lên đến 0,0001″.

Knee mill hay knee-and-column mill bao gồm các máy phay có bàn máy X-Y có thể điều chỉnh lên và xuống theo chiều dọc. Điển hình là các máy phay Bridgeports.

Các máy phay kiểu máy bào. Các máy phay lớn được chế tạo có các đặc điểm của máy bào trừ việc máy sử dụng một trục phay thay vì đầu bào. Thuật ngữ này ngày càng phổ biến vì các máy bào ngày càng ít được sử dụng.

Ram-type mill: Bao gồm các loại máy phay có đầu máy gắn trên một giá trượt. Trục chính có thể được định hướng theo chiều dọc hoặc chiều ngang. Trong thực tế hầu hết các máy phay Ram-type còn khả năng xoay. Các máy phay Bridgeport có thể được phân loại thành một máy phay đứng Ram-style. Van Norman chuyên về các máy phay Ram-style trong suốt thế kỷ 20. Kể từ khi các máy CNC trở nên phổ biến, các máy phay Ram-style vẫn được ứng dụng trong các thiết kế của Bridgeport (điều khiển thủ công hoặc CNC), nhưng các biến thể ít phổ biến hơn (chẳng hạn như các thiết kế của Van Norman, Index, và những hãng khác) đã không còn được sử dụng, bởi vì các khả năng công nghệ của chúng hiện đều có thể được thực hiện bởi các máy phay Bridgeport hoặc các trung tâm gia công.

Máy phay consol. Thường là các máy phay của Bridgeport. Trục chính có thể được điều chỉnh linh hoạt ở nhiều vị trí khác nhau.

Thiết bị thay thế

Máy phay thường được gọi là máy nghiền bởi các thợ máy. Máy phay được sử dụng phổ biến trong thế kỷ 19 và đầu thế kỷ 20.

Kể từ những năm 1960, đã xuất hiện việc sử dụng giữa các máy phay và trung tâm gia công một cách đồng thời. Các trung tâm gia công NC / CNC được phát triển từ máy phay, đó là lý do tại sao việc sử dụng đồng thời hai loại thiết bị này đến nay vẫn còn tồn tại. Sự khác biệt, khi được chế tạo, với một trung tâm gia công là một máy phay với các tính năng mà các máy phay trước khi có hệ thống CNC không thể thực hiện, đặc biệt hệ thống thay dao tự động (ATC) bao gồm một modul cấp dao hoặc hệ thống thay bàn máy tự động ( APC). Thông thường, tất cả các trung tâm gia công là các máy phay, nhưng không phải tất cả các máy phay đều là trung tâm gia công; chỉ các máy phay có hệ thống ATC mới được xem như là các trung tâm gia công.

Computer numerical control (CNC)

Phay nhôm sử dụng dung dịch làm mát.

Hầu hết các máy phay CNC (còn được gọi là các trung tâm gia công) là các máy phay đứng được điều khiển bằng máy tính, có khả năng di chuyển trục chính theo trục Z. Với thiết kế dạng này cho phép chúng có thể gia công các chi tiết phức tạp như khuôn, khắc, và gia công các bề mặt 2,5D như các tác phẩm điêu khắc chạm nổi. Việc sử dụng các dao phay cầu giúp cải thiện đáng kể độ chính xác của quá trình phay mà không ảnh hưởng đến tốc độ, cung cấp giải pháp thay thế hiệu quả cho việc chạm khắc thủ công.

Hệ thống CNC có thể được tích hợp cho hầu hết các máy điều khiển thủ công, như máy phay ngang. Máy phay CNC tiên tiến nhất là các máy đa trục, được bổ sung thêm hai trục nữa ngoài ba trục cơ bản (XYZ). Máy phay ngang cũng có trục C hoặc Q, cho phép xoay phôi gia công theo chiều ngang, có thể xoay không đối xứng và lệch tâm. Trục thứ năm (trục B) điều khiển độ nghiêng của dao. Khi tất cả các trục này được sử dụng kết hợp với nhau, có thể gia công được các chi tiết có hình dạng hình học cực kỳ phức tạp, ngay cả hình học hữu cơ như đầu người cũng có thể được thực hiện một cách tương đối dễ dàng trên những máy phay này. Nhưng kỹ năng lập trình để gia công được các chi tiết có hình dạng hình học như vậy là vượt ngoài khả năng của hầu hết các nhân viên lập trình. Do đó, máy phay 5 trục thực tế luôn được lập trình bằng các phần mềm CAM.

Trung tâm gia công 5 trục với bàn xoay và giao diện máy tính.

Hệ thống vận hành của các máy này là một hệ thống điều khiển vòng kín có chức năng phản hồi. Những máy này được phát triển từ các máy NC (NUMERIC CONTROL) cơ bản. Một dạng máy tính của máy NC được gọi là máy CNC. Một bộ hướng dẫn (được gọi là chương trình) được sử dụng để điều khiển máy thực hiện các thao tác mong muốn. Một số mã được sử dụng phổ biến trong chương trình là:

G00 – di chuyển nhanh.

G01 – nội suy tuyến tính.

G21 – xác định thứ nguyên đơn vị.

M03 / M04 – quay trục chính (theo chiều kim đồng hồ / ngược chiều kim đồng hồ).

T01 M06 – thay dao số 1.

M30 – kết thúc chương trình.

Nhiều mã khác cũng được sử dụng. Một máy CNC được điều hành bởi một người vận hành duy nhất được gọi là một lập trình viên. Máy này có khả năng thực hiện các hoạt động khác nhau một cách tự động và hiệu quả.

Với mức giá suy giảm của máy tính hiện nay và các phần mềm CNC miễn phí, đã khiến cho giá của máy CNC giảm mạnh.

Dao

Dao phay hợp kim được sử dụng trong công nghệ phay.

Các phụ kiện và dụng cụ cắt được sử dụng trên máy công cụ (kể cả máy phay) đều được gọi chung là “dao”. Dao được sử dụng trong các máy CNC có mức độ tiêu chuẩn hóa cao, còn trên các máy thủ công thì sẽ có mức độ thấp hơn. Để dễ dàng kiếm soát trình tự sử dụng dao trong quá trình gia công CNC, nhiều máy được tích hợp hệ thống quản lý dao.

Các dao phay khác nhau sẽ được lắp trong các đầu kẹp dao khác nhau.

Máy phay CNC gần như luôn sử dụng đầu kẹp dao tiêu chuẩn SK (hoặc ISO), CAT, BT hoặc HSK. Đầu kẹp dao SK được sử dungj phổ biến nhất ở châu Âu, trong khi đầu kẹp dao CAT, đôi khi được gọi là V-Flange Tooling, là loại lâu đời nhất và có lẽ là phổ biến nhất ở Mỹ. Đầu kẹp dao CAT được phát minh bởi tập đoàn Caterpillar của Peoria, ở Illinois, để tiêu chuẩn hóa cho các loại dao cắt được sử dụng trên máy móc của họ. Đầu kẹp dao CAT có nhiều loại với các kích thước khác nhau như CAT-30, CAT-40, CAT-50, vv. Các kích thước này được qui định bởi Hiệp hội Công nghệ Sản xuất Hoa Kỳ (Association for Manufacturing Technology).

Đầu kẹp dao CAT-40

Đầu kẹp dao SK và HSK, đôi khi được gọi là “Đầu kẹp Hollow Shank”, được sử dụng phổ biến hơn ở châu Âu, nơi nó được tạo ra. Người ta cho rằng đầu kẹp dao HSK thậm chí còn tốt hơn đầu kẹp BT khi gia công với tốc độ cao. Cơ chế giữ của đầu kẹp HSK là kẹp dao bên trong đầu kẹp, khi tốc độ trục chính tăng lên, nó sẽ mở rộng, giữ dao chặt hơn với mức độ tăng dần theo sự gia tăng tốc độ xoay của trục chính. Do đó loại đầu kẹp này không cần sử dụng bulong giữ.

Đối với các máy phay thủ công, ít được tiêu chuẩn hóa hơn, bởi vì đa số đa số các tiêu chuẩn lớn trước đây vẫn còn tồn tại. Các máy thủ công mới hơn và lớn hơn thường sử dụng đầu kẹp dao NMTB. Đầu kẹp này có phần tương tự như đầu kẹp CAT nhưng đòi hỏi một thanh kéo trong máy phay. Hơn nữa, có một số biến thể từ đầu kẹp NMTB làm sự thay đổi giữa các loại đầu kẹp trở nên khó khăn. Đời máy càng cũ thì càng sử dụng được nhiều loại đầu kẹp khác nhau (ví dụ: Morse, Jarno, Brown & Sharpe, Van Norman và các loại đầu kẹo tạo hình đăch biệt ít phổ biến hơn). Tuy nhiên, hai loại đầu kẹp tiêu chuẩn được sử dụng đặc biệt rộng rãi là Morse # 2 và R8, do sự thúc đẩy từ yêu cầu sử dụng đầu kẹp loại này của các dòng máy rất được ưa chuộng như Bridgeport, Connecticut. Những dòng máy này thống trị thị trường trong một thời gian dài, mà “Bridgeport” gần như đồng nghĩa với “máy phay thủ công”. Hầu hết các máy mà Bridgeport sản xuất từ năm 1938 đến năm 1965 đều sử dụng một loại đầu kẹp Morse # 2, và từ khoảng năm 1965 trở đi hầu hết đều sử dụng đầu kẹp loại R8.

Đầu kẹp dao Morse

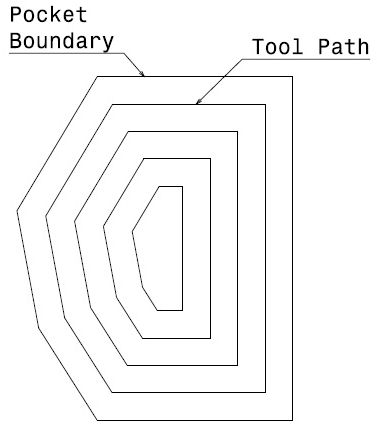

Phay rãnh CNC

Phay rãnh được xem là một trong những hoạt động được sử dụng phổ biến nhất trong gia công. Nó được sử dụng rộng rãi trong ngành công nghiệp hàng không vũ trụ và xưởng đóng tàu. Phay rãnh là quá trình loại bỏ vật liệu bên trong một biên dạng kín bất kì trên một bề mặt của phôi đến một độ sâu nhất định. Dao phay ngón thường được sử dụng để phay rãnh. Quá trình gia công thô được thực hiện đầu tiên để loại bỏ phần lớn vật liệu và sau đó quá trình gia công tinh được thực hiện để đảm bảo độ chính xác về kích thước và chất lượng bề mặt cho rãnh. Hầu hết các hoạt động phay công nghiệp có thể được xử lý bằng máy phay CNC 2,5 trục. Loại điều khiển đường dẫn này có thể lên tới 80% tất cả các bộ phận cơ khí. Vì tầm quan trọng của việc phay rãnh là rất lớn, do đó các phương pháp phay hiệu quả có thể giúp giảm thời gian và chi phí gia công. Phay rãnh NC có thể được thực hiện chủ yếu bằng hai kiểu đường dẫn dao là tuyến tính hoặc phi tuyến tính.

Đường chạy dao thẳng

Trong phương pháp này, chuyển động của dao là một chiều. Các đường chạy Zig-zag và zig là các ví dụ về đường chạy dao thẳng.

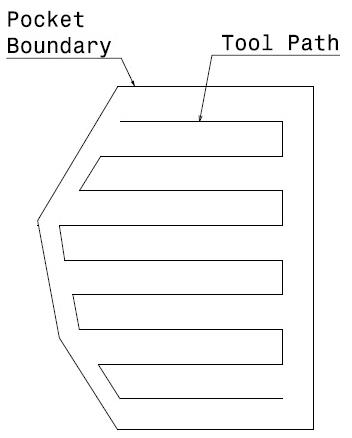

Đường chạy dao Zig-zag

Trong quá trình phay zig-zag, vật liệu được loại bỏ cả phía trước và phía sau. Trong trường hợp này, quá trình cắt được thực hiện cả với chiều ngược với chiều xoay của trục chính. Điều này làm giảm thời gian gia công nhưng tăng độ ồn của máy và dao nhanh mòn.

Đường chay dao Zig

Trong phay zig, dao chỉ di chuyển theo một hướng. Tại cuối đường chạy dao, dao sẽ được nâng lên và rút về vị trí tiếp theo để tiếp tục quá trình gia công, do đó làm tăng thời gian gia công. Tuy nhiên, do chỉ phay theo một hướng nên chất lượng bề mặt của phay Zig sẽ tốt hơn so với Zig-zag.

Đường chạy dao Zig

Đường chạy dao phi tuyến tính

Trong phương pháp này, chuyển động của dao là đa hướng. Một ví dụ về đường chạy dao phi tuyến tính là dao di chuyển theo quỹ đạo song song với biên dạng rãnh để cắt vật liệu

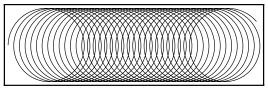

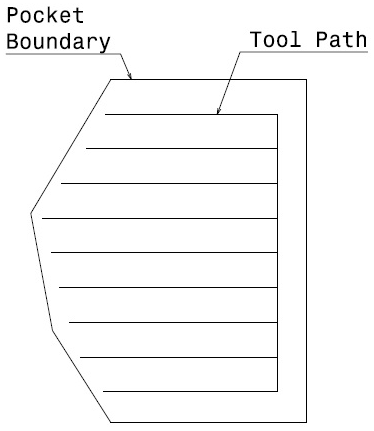

Đường chạy dao song song

Đường chạy dao song song

Trong phương pháp này, biên dạng rãnh được sử dụng làm đường chạy dao. Trong trường hợp này, dao luôn tiếp xúc với phôi. Do đó giảm được thời gian chạy không của dao. Để loại bỏ vật liệu quy mô lớn, đường chạy dao song song được sử dụng rộng rãi vì nó có thể được sử dụng liên tục với phương pháp up-cut hoặc down-cut trong toàn bộ quá trình. Có ba loại đường chạy dao song song khác nhau. Đó là:

- Đường cắt giao nhau theo hai chiều: Trong đường chạy dao này, biên dạng của rãnh được hình thành theo từng bước. Các đường cắt sẽ giao nhau tại vị trí có biên dạng lõm, các đường cắt nằm chồng chéo lên nhau, giúp giảm diện tích cắt, để có thể đạt được biên dạng theo yêu cầu. Mặt khác, tại các vị trí có góc lồi, các đường cắt được mở rộng kết nối để tạo thành biên dạng rãnh. Quá trình này được lặp lại tương tự, nhiều lần để tạo được rãnh có độ chính xác cao.

- Đường chạy dao Voronoi: Trong phương pháp này, biên dạng rãnh được chia ra thành từng đoạn và đường Voronoi được xây dựng cho toàn bộ biên dạng rãnh. Các đường Voronoi này được sử dụng để tạo ra đường chạy dao để gia công. Phương pháp này được coi là hiệu quả hơn. Hơn nữa, nó tránh được các vấn đề topological liên quan đến thuật toán bù đắp truyền thống.

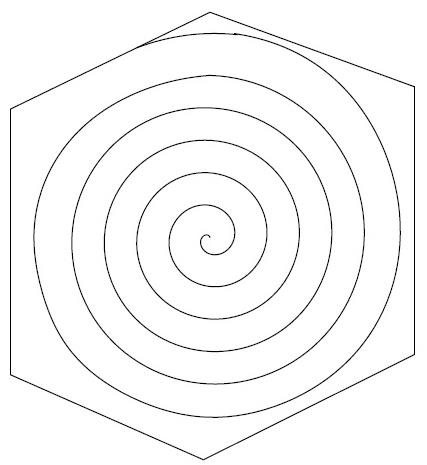

Đường chạy dao xoắn ốc

Đường chạy dao xoắn ốc

Trong phương pháp này, dao di chuyển dọc theo một đường xoắn ốc cắt từ trong ra ngoài. Các xoắn ốc bắt đầu ở vị trí trung tâm của rãnh được gia công và di chuyển dần dần ra ngoài cho đến khi đạt được đúng biên dạng rãnh. Phương pháp này giúp hạn chế việc thay đổi hướng và tốc dộ cắt của dao, từ đó đảm bảo được tuổi thọ dao.

Chuẩn phay

Tiêu chuẩn quốc gia và quốc tế được sử dụng để chuẩn hóa các định nghĩa, yêu cầu về môi trường và phương pháp thử được sử dụng để phay. Lựa chọn tiêu chuẩn được sử dụng là một thỏa thuận giữa nhà cung cấp và người sử dụng và có một số ý nghĩa trong thiết kế của nhà máy. Tại Hoa Kỳ, ASME đã phát triển các tiêu chuẩn B5.45-1972 cho máy phay và B94.19-1997 cho dao phay và quá trình phay tinh sau cùng.

Dung sai chung bao gồm: ±0,005″ cho dung sai cục bộ trên hầu hết các chi tiết, ±0,01″ cho nhựa có biến đổi tùy thuộc vào kích thước của chi tiết, 0.030″ cho độ dày tối thiểu của thành kim loại và độ dày tối thiểu 0.06″ cho nhựa.

Sản phẩm được quan tâm

Nhận bài viết mới

Các bài viết chia sẻ đến cộng đồng rất chât lượng, mang lại rất nhiều kiến thức mới. Đừng bỏ lỡ bất kỳ bài viết nào của chung tối, hãy đăng ký để nhận bài viết mới qua Mail của bạn

Đăng ký để không bỏ lỡ bài viết nào!

Bài mới

- Giáo trình Robocon

- Giới thiệu các loại board Esp8266 dành cho IoT và thiết lập cơ bản cho người mới học

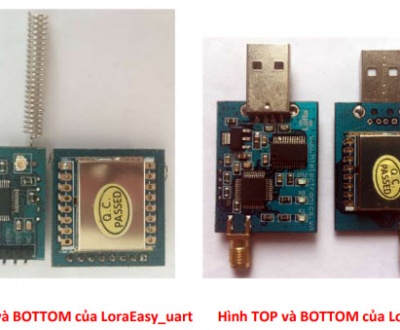

- Hướng dẫn sử dụng LoraEasyV1

- Tài liệu tự học Python tiếng Việt cho người mới bắt đầu

- Tương lai của kết nối IoT (Internet of Things) tiềm năng và sự đa dạng

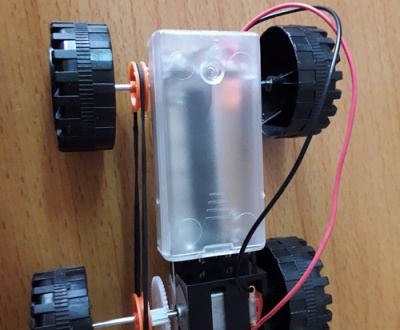

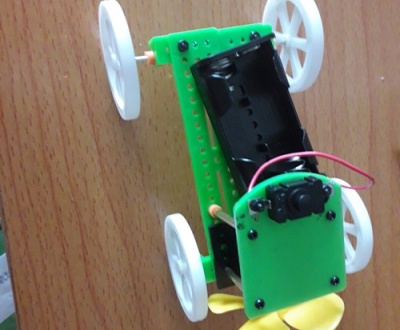

- HƯỚNG DẪN LẤP RÁP XE MÔ HÌNH 4 BÁNH

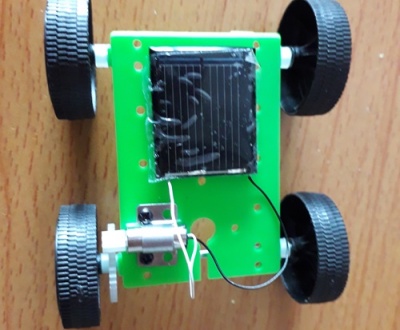

- HƯỚNG DẪN LẮP RÁP XE CHẠY BẰNG NĂNG LƯỢNG MẶT TRỜI

Danh mục