Thiết kế hệ thống tay máy SCARA (Bài 2)

- Hệ thống hoàn chỉnh

Một tay máy SCARA, giao tiếp với bộ điều khiển máy tính sử dụng phần mềm MatLab/Simulink (Matwork, n.d), được thiết kế và xây dựng (Southern Plantaids Pvt.Ltd, n.d.).

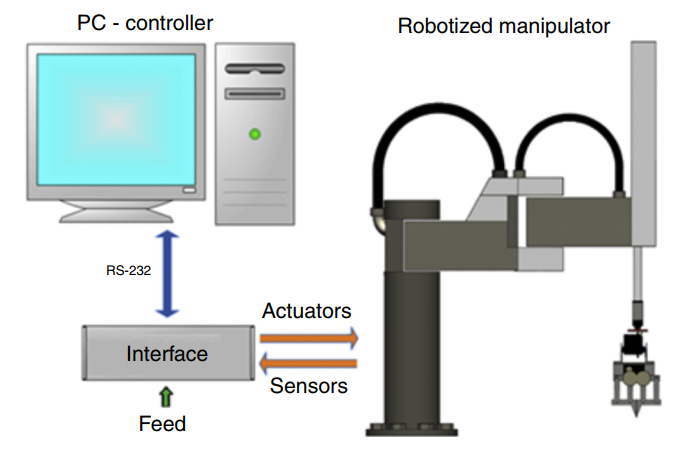

Figure 2: Sơ đồ chung của hệ thống

Figure 3: Thiết kế hình học của tay máy robot SCARA

Vì robot và bộ điều khiển máy tính phải kết nối với nhau, một giao điện điện tử có khả năng thực hiện nhiệm vụ cũng được phát triển, do đó tạo thành một liên kết giữa hai phần. Sơ đồ chung của hệ thống trong hình 2 thể hiện các thành phần của hệ thống.

2. Robot

Vật liệu được sử dụng để xây dựng robot này là thép cho chi tiết cố định (như đế) và nhôm cho các chi tiết di động (khác khớp trượt,…). Một cấu hịnh vật lý SCARA được triển khai trong robot này. Trước tiên, robot này có một cấu hình RRP[1] cộng với một khâu tác động cuối với hai khớp và một bàn kẹp được thêm vào, kết quả một cấu hình là RRPRRP đã được lựa chọn bởi vì tính phổ biến của nó trong công nghiệp hiện nay. Hình 3 thể hiện thiết kế và các kích thước của robot.

[1] Rotatioinal – rotational – prismatic: quay quay trượt

Cho 3 bậc tự do đầu (R1, R2, P3), các đặc điểm lý tưởng cho các động cơ là:

- Động cơ DC với nam châm vĩnh cửu

- Hộp giảm tốc tích hợp bánh răng hành tinh vi sai

- Tỉ số truyền khoảng giữa 1/150 và 1/100

- Điện áp danh nghĩa 12 VDC

- Không có chuyển động của trục đầu ra khi động cơ bị dừng.

Các động cơ thỏa mãn là động cơ DC gắn liền một hộp giảm tốc với trục quay quay tới 90o, 12 VDC và chuyển động bị giới hạn của trục đầu ra khi động cơ dừng. Các động cơ này được chọn chủ yếu là do momen, tỉ số truyền, phương pháp cấp nguồn của nó và có sẵn trong thị trường. Trong bảng 2, các đặc điểm cơ khí và điện tử của các động cơ này được thể hiện.

Các động cơ này có phản hồi vị trí bằng bộ mã hóa hai kênh gia tăng quang học từ máy in cũ. Như một cảm biến có một thẻ điện tử mini để biết vị trí góc quay bằng cách sử dụng một bánh xe khớp quay Darwin và thông qua một dây xích thẳng cho các khớp tịnh tiến. Do đó, có nhiều cách khác nhau được tiến hành để điều khiển các khớp của robot.

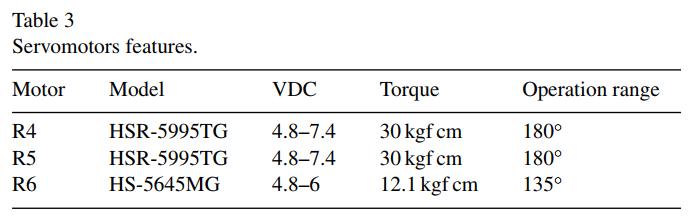

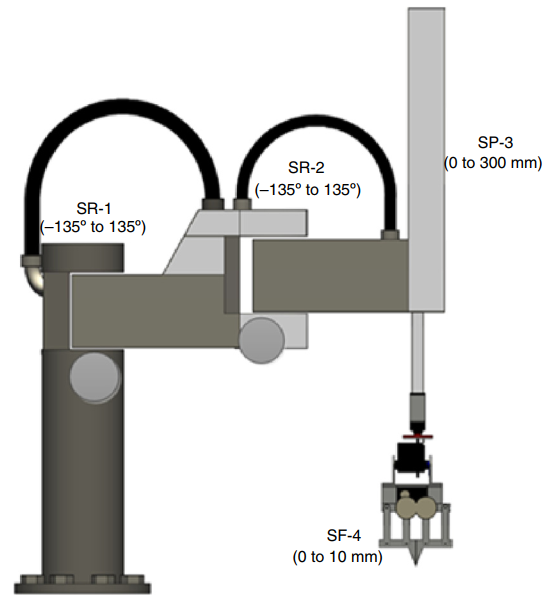

Với hai bậc tự do quay tiếp theo (R4 và R5), thuận lợi là được lấy từ động cơ servo số HITEC với khối lượng và kích thước nhỏ, momen lớn. Cơ cấu truyền động cuối cùng của robot (P6) chịu trách nhiệm đóng mở bàn kẹp. Một động cơ servo số HITEC cũng được sử dụng cho cơ cấu này, lực kẹp bên ngoài có được từ một mạch được kết nối với một cảm biến lực. Bảng 3 thể hiện các đặc điểm của những động cơ servo này. Hình 4 thể hiện 4 cảm biến được sử dụng trong tay máy robot: hai cảm biến góc quay (SR1 và SR2), một cảm biến vị trí tuyến tính (SP3) và một cảm biến lực FlexiForce (SF4).

Phạm vi hoạt động của các cảm biến SR1 và SR2 được giới hạn tới góc hoạt động 270o bằng cấu trúc cơ khí của đế và khớp R1, R2. Trong trường hợp cảm biến tuyến tính SP3, được thiết kế với chiều dài 300mm được xem là phù hợp cho robot này, có tính đến mục đích sử dụng. Mặt khác, cảm biến lực FlexiForce, dù là tương tự, được lập trình để đặt tại các giá trị cố định từ 0 đến 15, với các mức tỉ lệ này để lực kẹp bởi bàn kẹp trên đối tượng được giữ.

Figure 4: Sơ đồ chung của các cảm biến

Figure 5: Không gian làm việc thực tế của tay máy robot

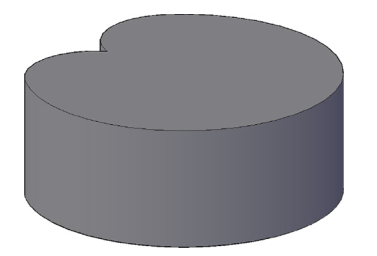

Không gian làm việc của robot này là mặt trụ cơ bản, mặc dù trong trường hợp này nó khá giống với một mặt tim (Hình 5). Đường kính của mặt trụ này được chiếm giữ bởi robot ước tính là 1m và chiều cao của nó là 30cm.

3. Thiết kế và giao tiếp điện tử

- Mô tả chung

Giao tiếp điện tử là liên kết giữa robot và bộ điều khiển máy tính, như trong hình 6. Nó có mục đích cung cấp các driver cần thiết để chuyển dữ liệu số từ bộ điều khiển máy tính thành các tính hiệu cho các cơ cấu truyền động và chuyển các tín hiệu từ các sensor của robot thành số để gửi tới bộ điều khiển máy tính. Thông tin được gửi thông qua một cổng serial bằng cách sử dụng giao thức RS-232.

Để đơn giản thiết kế và thực thi của giao tiếp này, ba hệ thống được xem xét: mạch giao tiếp (Communication Board), mạch cảm biến, và mạch truyền động. Ba bo mạch này được chứa trong một hộp đơn, như trong hình 7. Ngoài ra, chúng được kết nối trong và không được cấp điện bằng cùng driver nguồn của các động cơ DC à các động cơ servo của robot. Trong trường hợp này, các vấn đề do nhiễu điện hoặc nhiễu có thể gây ra hoạt động kém của giao tiếp điện tử được tránh.

Figure 6: Sơ đồ giao tiếp điện tử chung

Figure 7: Giao tiếp điện tử

Công nghệ được sử dụng trong các thiết bị điện tử số của giao tiếp là CMOS[1], cụ thể là loạt HC, do các ưu điểm hơn các công nghệ cũ hơn như TTL trong các khối tốc độ, giảm nhiễu, tiêu thụ năng lượng… Bộ vi điều khiển được sử dụng để cài đặt các driver của bộ giao tiếp là PIC16F628A, vì nó sở hữu nhiều chức năng và được giảm giá. Mặt khác, bộ khiển PIC18F25020 được sử dụng trong hệ thống giao tiếp, bởi vì số lượng đầu vào/đầu ra được yêu cầu.

Tóm lại, hệ thống có 4 cảm biến và 6 cơ cấu truyền động. Ngoài ra, các driver với mạch điện và các bộ điều khiển cho phép điều chỉnh các tín hiệu truyền thông được thiết kế và lắp đặt. Hai bộ điều khiển được sử dụng để đơn giản hóa việc lập trình của sự truyền thông trong bộ giao tiếp: một bộ duy nhất để xử lý bus dữ liệu của thẻ cảm biến và gửi dòng dữ liệu tới bộ điều khiển máy tính; bộ khác dành riêng cho việc nhận dòng dữ liệu từ bộ điều khiển máy tính và xử lý bus dữ liệu của thẻ thiết bị truyền động.

Các driver của các động cơ DC được đặt trong các khớp R1, R2 và P3 được cài đặt trên các vi điều khiển PIC16F628A được lập trình trong ngôn ngữ assembly bằng một module PWM được tích hợp phần cứng.

4. Khởi tạo bộ giao tiếp

Bộ giao tiếp cho phép khởi tạo robot mà không cần kết nối với bộ điều khiển máy tính. Để thực hiện sự khởi tạo này mỗi lần bộ giao tiếp được bật là bắt buộc. Sự khởi tạo bao gồm tư thế robot trong một vị trí đặt trước, và sau đó các driver của các cảm biến chấp nhận các giá trị góc và khoảng cách đúng với vị trí đó. Điều này là cần thiết vì các encoder là bộ gia tăng, vì vậy chúng không truyền một vị trí tuyệt đối, nhưng một vị trí tăng hay giảm với tham chiếu tới giá trị khởi tạo.

Chương trình khởi tạo là một quá trình theo tuần tự bao gồm 8 bước cơ bản được liệt kê theo tuần tự thời gian dưới đây:

- Ngắt điện các drive của các cảm biến

- Mở bàn kẹp

- Vị trí khớp R5 tại 0o

- Vị trí khớp R4 tại 0o

- Nâng khớp tịnh tiến p3 lên một khoảng 0mm

- Đưa khớp R1 tới 135o

- Đưa khớp R2 tới -135o

- Cấp điện cho các driver của các cảm biến.

[1] Complementary metal-oxide semiconductor

Sản phẩm được quan tâm

Nhận bài viết mới

Các bài viết chia sẻ đến cộng đồng rất chât lượng, mang lại rất nhiều kiến thức mới. Đừng bỏ lỡ bất kỳ bài viết nào của chung tối, hãy đăng ký để nhận bài viết mới qua Mail của bạn

Đăng ký để không bỏ lỡ bài viết nào!

Bài mới

- Giáo trình Robocon

- Giới thiệu các loại board Esp8266 dành cho IoT và thiết lập cơ bản cho người mới học

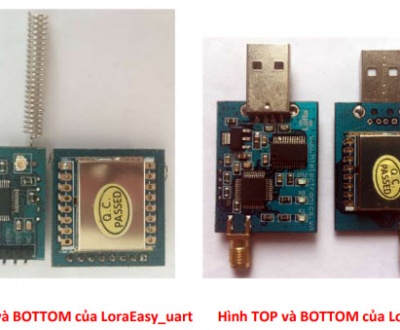

- Hướng dẫn sử dụng LoraEasyV1

- Tài liệu tự học Python tiếng Việt cho người mới bắt đầu

- Tương lai của kết nối IoT (Internet of Things) tiềm năng và sự đa dạng

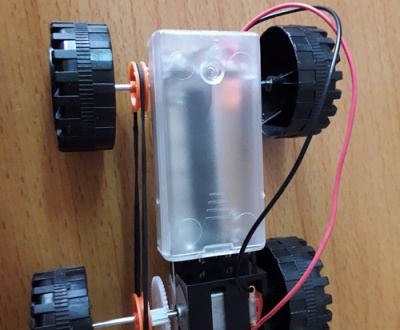

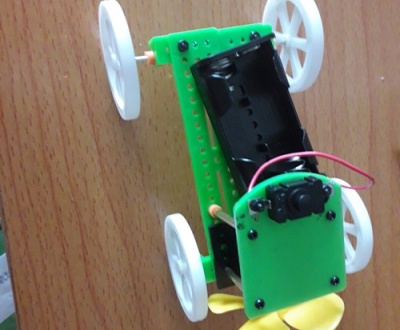

- HƯỚNG DẪN LẤP RÁP XE MÔ HÌNH 4 BÁNH

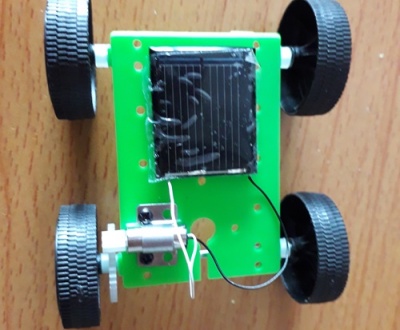

- HƯỚNG DẪN LẮP RÁP XE CHẠY BẰNG NĂNG LƯỢNG MẶT TRỜI

Danh mục